一技术背景和研发思路

继京都议定书、巴黎气候峰会之后,2020年中国政府在联合国大会和气候雄心峰会上庄严承诺“二氧化碳排放力争2030年前达到峰值,努力争取2060年前实现碳中和”。据统计,我国钢铁生产每年排放CO2超过19.6亿吨,占全国温室气体总排放的15%左右,减少钢铁生产CO2排放,寻求CO2在钢铁流程内的规模化自我消化途径,是我国早日建成“碳中和”国家,切实践行“大国承诺”的重要助力。

我国处于由高速增长迈向高质量发展转变的关键时期,技术创新是实现高质量发展的强大动能。如何解决钢铁生产污染物排放问题,并提供高品质的钢铁产品,是我国钢铁工业实现行业转型升级的核心命题。我国炼钢工序每年产生超过2000万吨的炼钢烟尘。广泛采用的炼钢烟尘后处理方式能耗高,难度大,给企业带来巨大的负担;炼钢烟尘中的微细颗粒难以通过除尘系统除净,成为加重雾霾产生的因素之一。如何从源头上减少炼钢烟尘,实现其源头抑制是亟待破解的世界难题。

随着社会高质量发展对钢铁材料品质需求的持续提高,磷、氮、氧的深度脱除及洁净化精准控制,越来越成为高质量钢铁产品生产的技术难题。转炉作为钢铁生产流程的核心装备,亟需跨越式的技术变革。冶炼前期硅、锰、碳等的剧烈氧化反应放热带来的熔池快速无序升温,破坏了高效脱磷的“低温”热力学条件,造成深度脱磷困难,双渣法或双联法虽在一定程度上解决了炼钢脱磷的问题,但也带来了炼钢渣量和成本的增加;底吹Ar气泡脱氮能力不足,无法保证超低氮钢的稳定生产;冶炼末期,熔池失去了CO气泡的搅拌效益,钢水氧含量往往超过500ppm,我国每年脱氧剂消耗折合成铝约40万吨,脱氧产物带来的大量夹杂物易成为钢铁质量缺陷,后续精炼负担重、能耗高。

转炉复吹炼钢工艺能在一定程度上改善熔池的反应动力学条件,有利于钢水脱磷、脱氮、控氧,减少终点钢水过氧化和渣量消耗。但由于底吹大流量强搅拌和透气元件长寿之间的矛盾一直无法调和,炼钢炉底吹使用寿命无法与炉龄同步,安全风险长期存在,严重影响了底吹气体搅拌效益的发挥。

2004年起,项目团队依托国家科技支撑计划、国家自然科学基金重点及面上项目的持续支持,以CO2利用、固废减量、钢质洁净、降本增效为目标,开发了二氧化碳利用于炼钢工艺的原创技术,发现并掌握了CO2具有的反应冷却、气泡增殖、弱氧化、强冲击等独有特性,实现了CO2利用和炼钢生产工艺的完美结合,解决了炼钢脱磷、脱氮、控氧和底吹长寿等诸多炼钢工艺难题,开辟了炼钢过程CO2规模化消纳利用路径。

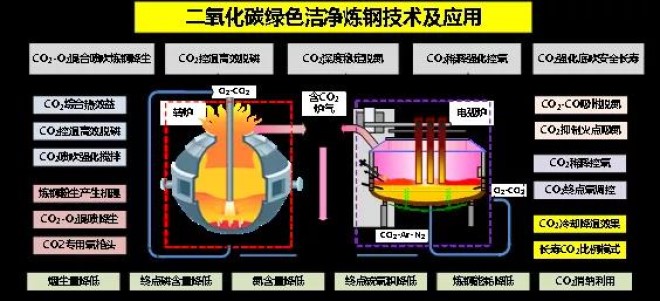

二氧化碳绿色洁净炼钢技术及应用

二主要创新内容

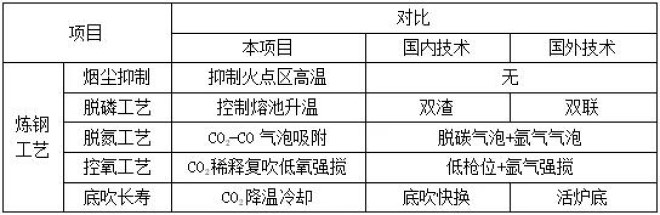

项目团队提出了“二氧化碳绿色洁净炼钢技术及应用”项目,从炼钢过程抑制烟尘、高效脱磷、稳定脱氮、强化控氧和底吹长寿等方面入手,解决了炼钢烟尘和炉渣固废源头减量,钢水磷、氮、氧洁净控制的诸多炼钢工艺难题,先后发明了CO2-O2混合喷吹炼钢降尘技术、CO2控温高效脱磷技术、CO2吸附深度稳定脱氮技术、CO2稀释强化控氧技术和CO2强化底吹安全长寿成套技术,实现了炼钢过程节能减排、钢质洁净、降本增效的目标。具体创新内容如下:

1.CO2-O2混合顶吹炼钢降尘技术

炼钢每生产1吨合格钢水产生约20-30kg烟尘,按我国2019年钢产量9.96亿吨计,烟尘量达2000-3000万吨,尤其是炼钢烟尘中的微细粉尘难以通过除尘系统除净,成为雾霾产生的因素之一。我国炼钢烟气除尘后处理方式,每年耗能高达90亿kgce,并额外增加CO2排放2250万吨。炼钢烟尘通常含有较高有毒有害物质,难以通过循环方法加以处理利用;采用堆放或填埋方式,造成资源浪费,并可能向土壤转移甚至发生重金属污染。从源头上抑制炼钢烟尘的产生将具有重大的经济效益和环境意义。

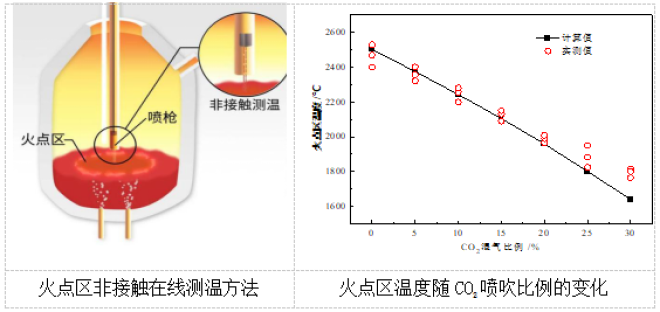

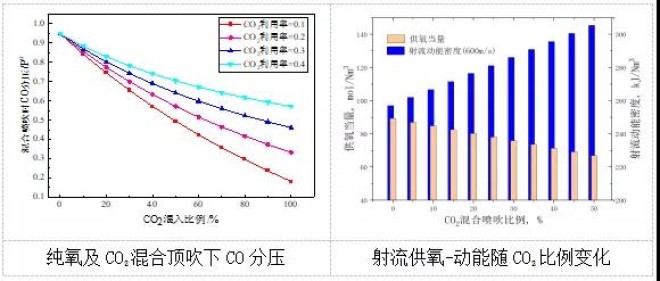

项目团队揭示了炼钢烟尘的产生机理和变化规律,探明了转炉烟尘的“蒸发-气泡”混合作用产生机制,确认高温火点铁蒸发是烟尘产生的主要原因,占烟尘总量的70-80%。首次提出降低火点区温度有效控制铁蒸发的思路,将CO2气体用于炼钢过程降低烟尘产生,发明了转炉CO2-O2混合喷吹炼钢降尘技术,配套研制了CO2-O2混合喷吹系统及装置,制定了钢铁行业CO2-O2气体混合利用标准。稳定控制了火点区温度低于铁的沸点(2750℃),减少炼钢烟尘产生,将炼钢烟尘由完全依靠后处理转变为前抑制,打破了炼钢烟尘传统治理的方式。

完成了CO2资源化应用于300t转炉的国家示范工程,实现了CO2-O2混合顶吹炼钢降尘技术的应用及推广。实现炼钢烟尘源头减量9.95%,烟尘中Fe降低12.98%,钢铁料节约4.09kg/t,吨钢煤气增产5.57Nm3,煤气中CO浓度提高3.73%,验证了CO2-O2混合喷吹降低炼钢烟尘产生的工业应用效果。

2.CO2控温高效脱磷技术

脱磷是炼钢最重要任务之一,是冶炼高品质钢的技术难点。随着低磷及超低磷钢品种需求的增加,对炼钢脱磷提出了更高要求。转炉冶炼中硅、锰、碳等的剧烈氧化反应放热带来的熔池快速无序升温,破坏了高效脱磷的“低温”热力学条件,同时钢渣搅拌动力不足,造成终点磷含量偏高,深度脱磷困难。双渣法或双联法虽在一定程度上解决了炼钢脱磷的问题,但易受节奏及工艺条件等诸多限制,也带来了炼钢渣量和成本增加。

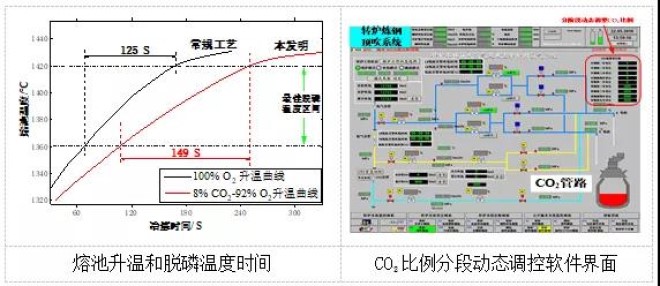

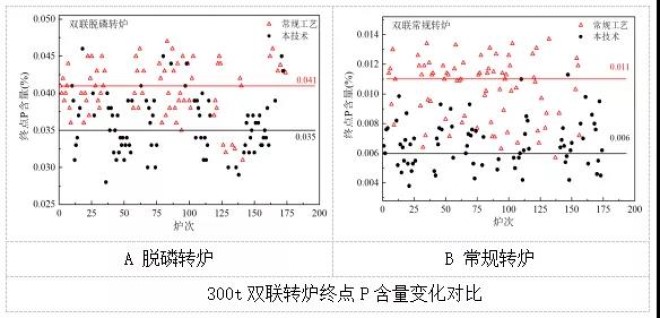

项目团队探明了CO2喷吹减缓熔池升温和强化熔池搅拌的作用规律,发现CO2-O2混合顶吹可延长最佳脱磷温度时间20%、增加射流冲击面积36%,发明了CO2-O2混合顶吹熔池“升温-控温”热平衡模型和CO2比例分段动态调控技术,制定了转炉顶吹CO2用于脱磷的工艺标准,建立了适应不同钢种的双联脱磷模式及阶梯式脱磷方法,保证了CO2控温高效脱磷,突破了长期困扰炼钢深脱磷的技术瓶颈。

本创新技术先后在首钢京唐钢铁联合有限责任公司、福建三钢闽光股份有限公司成功投入工业应用,保障了超低磷钢稳定生产。首钢京唐半钢脱磷转炉脱磷率提高6.99%,常规转炉终点磷平均降至0.006%,实现吨钢渣量减少7.8kg、石灰消耗减少1.5kg。

3.CO2吸附深度稳定脱氮技术

钢水中氮的深度脱除和稳定控制是生产高品质钢的技术瓶颈。高端汽车板等要求成品钢氮含量低于20ppm,由于Ar气泡脱氮能力不足和冶炼后期CO气泡数量有限,多数转炉稳定脱氮极限约在17ppm,无法保证超低氮钢稳定生产,成为我国高端制造业金属材料的“卡脖子”环节。

项目团队系统研究了CO2、Ar、N2气泡在钢液内的上浮运动和转变规律,发现CO2-CO气泡有利于打破氮原子传质的界面阻碍,脱氮表观速率常数是Ar的9.6倍,CO2反应生成CO是O2的2.3倍,增量的CO气泡成为钢液脱氮的重要动力。独创了炼钢过程喷吹CO2吸附深度稳定脱氮技术,开发了CO2-Ar动态底吹装备系统及工艺控制模型,实现了钢中氮的高效稳定脱除,是高品质钢洁净化生产技术的重要创新。

本创新技术在首钢京唐钢铁联合有限责任公司完成了工业应用,取得了良好的稳定控氮效果,转炉出钢氮含量从17ppm稳步降低至11ppm,氮含量波动幅度减小了35%,实现了高端汽车板用钢的稳定生产。创新技术推广至天津钢管制造有限公司、新余钢铁集团有限公司电弧炉应用。其中全废钢冶炼终点氮含量降低至43ppm,解决了长期以来电弧炉难以有效脱氮的难题,并以此为契机开发了高品质低氮特钢品种。

4.CO2稀释强化控氧技术

抑制钢水过氧化是炼钢生产工艺的技术难点,尤其在接近冶炼终点时,钢水C含量急剧减少后,熔池失去了CO气泡的搅拌效益,只能单纯依靠超音速射流的物理冲击带动熔池流动,造成钢水过氧化严重。因金属元素氧化,我国每年直接烧损钢铁料约3000万吨,同时因脱氧采用脱氧剂需消耗铝约40万吨,且脱氧产物带来的夹杂物易造成钢铁质量缺陷。

项目团队研究了CO2气体的弱氧化稀释作用和降低CO分压的能力,掌握了顶吹CO2-O2射流的调控特性;熔池低碳条件下,CO分压可降低21.5%,射流动能可提高8%。发明了转炉CO2-O2混合顶吹稀释强化氧调控技术及动态预报软件,利用高比例CO2进行终点强搅拌,显著减少了钢液过氧化,是转炉炼钢终点控制方法的重要突破。

本创新技术在首钢京唐钢铁联合有限责任公司,取得了显著降低钢水过氧化的效果,转炉终点碳氧积降至<0.0015,渣中TFe降低4.59%,对于超低碳汽车板等品种终点氧含量降低超过了100ppm。电弧炉炼钢应用本技术后,冶炼终点平均碳氧积降低了3-5×10-4,推动了高品质特钢产品质量提升。创新已甘肃酒钢集团宏兴钢铁股份有限公司多家企业应用。

5.CO2强化底吹安全长寿成套技术

顶底复吹工艺能改善炼钢熔池的反应动力学条件,有利于钢水脱磷、脱氮、控氧,减少终点过氧化和渣量消耗,但因为底吹大流量搅拌和透气元件长寿之间的矛盾一直无法调和,炉底寿命无法与炉龄同步,安全风险长期存在。企业只能采用小流量底吹维持元件寿命,严重影响了底吹气体搅拌效益的发挥,甚至部分转炉因安全考虑放弃使用底吹工艺,无奈接受炼钢指标恶化的后果。如能在保证底吹搅拌强度的前提下,解决底吹元件的长寿问题,将带来炼钢工艺技术指标的全面提升。

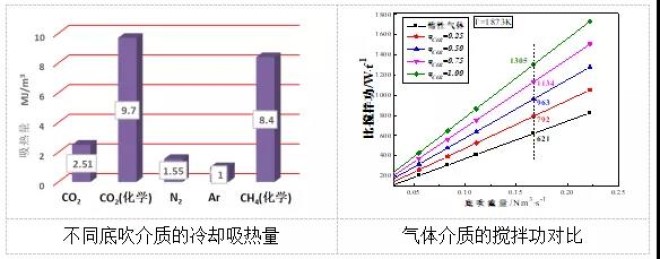

项目团队系统研究了炼钢底吹元件的侵蚀机理,掌握了镁碳耐材氧化脱碳规律和钢液、气泡机械侵蚀的作用行为。证实了底吹CO2具有很强的物理冷却和化学吸热作用,冷却效果是Ar的10倍左右,发明了CO2-Ar动态切换及混合底吹工艺,利用CO2的物理-化学冷却和增殖搅拌功能,解决了底吹元件的氧化侵蚀问题,实现了强搅拌下的底吹长寿,是炼钢复合吹炼技术的重要突破。

应用后转炉底吹流量增加60%,搅拌强度提升2-3倍,有效底吹寿命延长50%,实现与炉龄同步,取得了良好的综合冶金效益。

三项目应用和推广情况

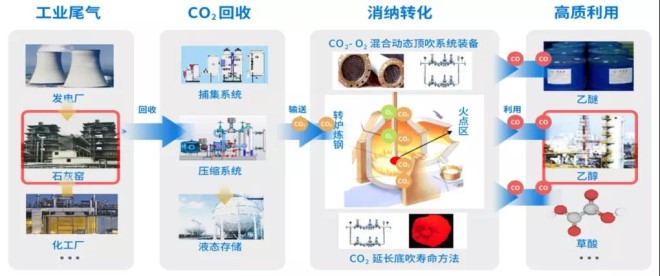

2016年,首钢京唐钢铁公司300t双联转炉完成了项目工业示范和国家验收,建成了国内外首套炼钢专用“石灰窑尾气回收CO2系统”工程,成功解决了“工业尾气→CO2回收→炼钢利用”流程中多项工程难题,形成了钢铁行业CO2循环利用标准(YB)体系,实现了CO2绿色洁净炼钢技术的集成应用。本项目工业应用后,各工艺合计CO2利用5.09Nm3/t,实现转炉炼钢烟尘产生量减少9.95%,石灰造渣材料消耗减少了1.5kg/t,炉渣TFe含量降低3.59%,炉渣减量7.8kg/t钢,实现了炼钢固废的源头抑制和综合减量10.2kg/t,减轻了后处理压力。使用钢铁流程全生命周期法(LCA)进行能耗评估,考虑铁料消耗降低4.09kg/t,同时煤气CO浓度提高3.73%,回收量提高5.57Nm3/t,实现了转炉炼钢CO2利用10.08kg/t钢,吨钢工序能耗降低6.12kgce,温室气体减排26.28kg/t钢。

首钢京唐石灰窑尾气回收CO2制备净化工程示范

“工业尾气→CO2回收→炼钢利用”的CO2工业大规模利用新途径

作为中国金属学会重点成果转化与推广项目,本项目已在多家钢铁企业成功应用,近三年惠及钢产量3879.2万吨,实现工业CO2利用31.5万吨,粉尘减少10.3万吨,炉渣减少24.5万吨,节约钢铁料增产7.0万吨,减少脱氧合金用量4500吨。项目实现了炼钢固废污染物源头减量和冶金指标的综合提升,三年共计节能20.5万吨标准煤,实现CO2减排86.0万吨;炼钢脱磷、脱氮、控氧效果明显改善,带来了显著的经济及社会效益,三年新增产值4.24亿元,增收节支3.14亿元。项目技术可服务于我国80%以上炼钢产能,实现全行业大规模应用。

四项目成果和科技评价

“二氧化碳绿色洁净炼钢技术及应用”是项目团队的开创性研究成果,国内外鲜有CO2应用于炼钢的应用报道。本项目通过对CO2冶金反应特性的研究和利用,掌握了多项颠覆传统炼钢技术的工艺方式,取得了显著的效果。与传统炼钢工艺相比,本项目显著提升了炼钢技术水平,在终点氮含量、渣中全铁、终点碳氧积、底吹供气强度和底吹寿命等指标上全面占优。项目共获发明专利授权18件、美国、欧盟专利2件,国际PCT专利2件,完成行业标准5部、出版《二氧化碳炼钢理论与实践》专著1部,发表学术论文66篇。

2018年,中国金属学会组织召开了关于“二氧化碳在炼钢的资源化应用技术”的科技成果评价会,专家评价委员会一致认为:项目将CO2作为资源应用于炼钢,减少了金属的蒸发及烟尘量,实现CO2炼钢脱磷、脱氮和控制钢水过氧化,延长底吹寿命,发明及理论创新突出,是变废为宝、一举两得的炼钢新技术,达国际领先水平。

项目已通过工业和信息化部“原材料工业20大低碳技术”的第一轮评选,并成功入选了2020年河北省低碳技术推广目录。《世界金属导报》“2018年世界钢铁工业十大技术要闻”指出:该技术首次提出将CO2资源化应用于炼钢的方法,是一项重大技术发明,建立健全了CO2炼钢理论体系,在实现节能减排及洁净化冶炼的同时,完成CO2的资源化应用。

本项目示范引领作用显著,开创了CO2在钢铁行业内高质化利用的先河,首次形成了钢铁行业CO2资源化利用的标准体系,是温室气体CO2利用及减排方法的创新。依托项目成立了“二氧化碳科学研究中心”,形成“产-学-研-用”合作集群,为CO2在全冶金领域扩展利用提供了强力支撑。

本项目作为“中国低碳原创技术”,促进了我国钢铁工业绿色低碳技术的发展,我国每年将减少炼钢固体污染物产生1000万吨,温室气体减排2600万吨,成为建设“碳中和”国家的重要助力,为打赢“蓝天、碧水、净土”保卫战提供了重要技术保障,全面彰显了“中国创造”对世界钢铁行业节能减排的突出贡献。