联鑫钢铁引进德国西马克双高棒生产线,通过采用微钒强化、在线分级控冷控温工艺及精轧大压下辊环轧制技术相结合,达到形变诱导相变析出和阻碍晶粒长大的目的,该技术生产的HRBF400E热轧钢筋金相组织呈纤维状的微晶态,晶粒度在10级及以上,大幅度提高钢筋的强韧性。

1

前言

近年来,大规模的基础建设和城镇化造成建筑钢材的市场需求量急剧增大,其中热轧钢筋是需求量最大的一类建筑钢材。众所周知,钢铁生产需要消耗大量的资源和能源,对生态环境影响巨大。自GB/T 1499.2-2018新国标实施后,对钢筋内部组织要求加严,为此国内大多数钢厂选择添加V、Ti、Nb等微合金强化提高产品性能,随着合金需求量的增长,合金价格也持续增长,企业生产成本增加,钢铁企业面临十分严峻的生存压力。

对生产企业来讲,迫切需要解决的是:在不增加生产成本和节约能源的基本前题下,使钢材的综合性能大幅度提高。

2

前言工艺概述

2.1工艺流程

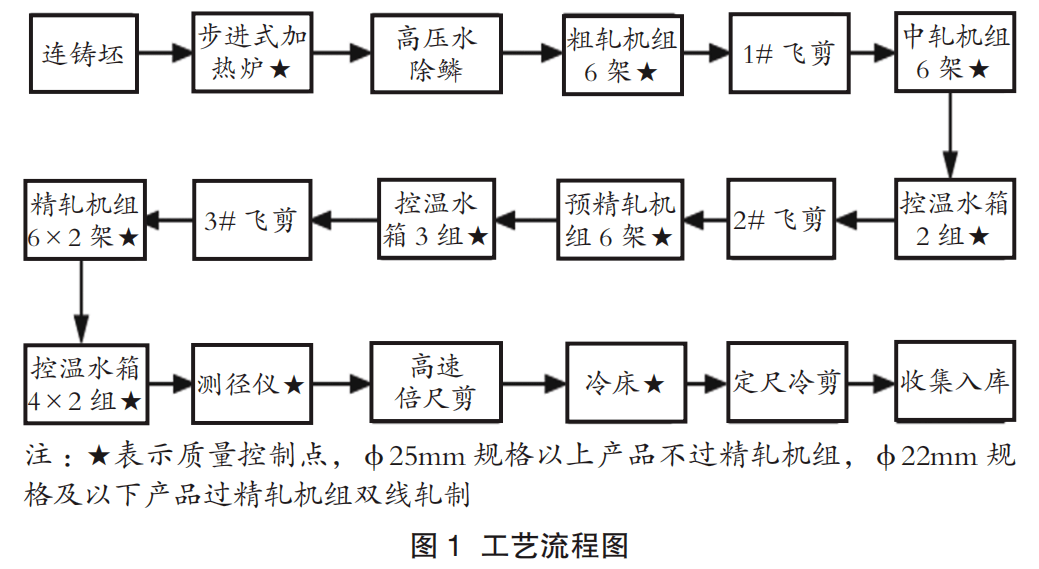

微晶化热轧钢筋的生产工艺流程如图1所示。

2.2坯料成分

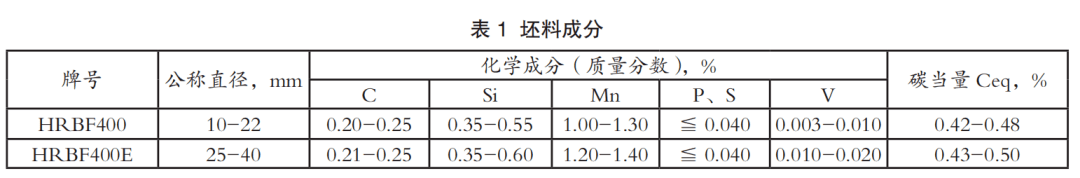

钢筋生产所用坯料成分见表1。

2.3 冶炼工艺

转炉中装入铁水和废钢进行顶吹氧冶炼,控制出钢终点C≥0.08%,P、S≤0.030%,减少钢水中活度氧含量;出钢时进行脱氧合金化,钢包全程底吹氩,确保钢水成分、温度均匀,并控制夹杂物上浮,钢水达到设计成分和开浇温度后吊运至连铸机进行全保护浇铸得到165mm×165mm钢坯。

2.4 加热炉加热工艺

钢坯热送至双蓄热步进式加热炉,加热炉采用三段式智能温控系统,预热段800-950℃、加热段1020-1180℃、均热段1130-1200℃,钢坯通体温度均匀并达到980-1020℃奥氏体均匀化时出钢轧制。

2.5 轧制控冷工艺

1)钢坯经高压水除鳞(水压0.4-1.0MPa)后进入粗、中轧机组进行轧制,然后通过两段控温水箱冷却回温至870-920℃,保证轧件在预精轧轧制时温度在奥氏体未再结晶区。

2)Φ22mm及以下规格在预精轧机组经两切分后进入三段控温水箱冷却回温至750-800℃,保证轧件在精轧机组轧制时温度在奥氏体和铁素体两相区,并控制精轧轧件变形量在40%以上,轧件内部组织呈纤维状,然后进入四段控温水箱分级控冷回温至750-780℃后上冷床空冷。

3)Φ25mm及以上规格在预精轧机组不切分单根进入三段控温水箱冷却回温至800-850℃后上冷床空冷。

4)上述控冷工艺采用快冷-回温-快冷-回温的循环分段分级控冷,并确保轧件表面温度>500℃,处于马氏体相变温度以上。水箱冷却方式为雾化冷却,冷却均匀性好,保证微晶钢表面氧化铁皮结构致密且与基体粘结度好,保护钢筋不易腐蚀,且表面清洁、颜色光亮呈青蓝色。

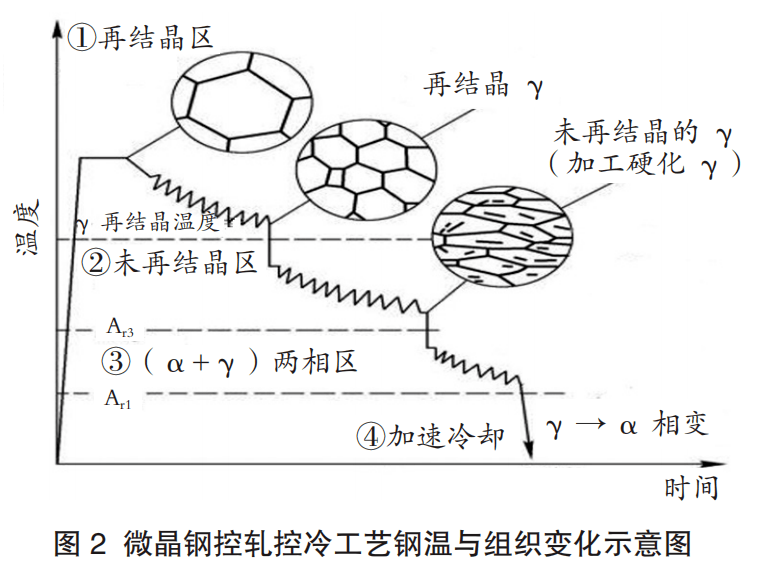

微晶钢控轧控冷工艺如图2所示。

2.6 精轧辊环技术

精轧低温大压下轧制技术使精轧辊环工作环境十分苛刻,在整个轧制过程中,不但要求辊环耐高温、耐磨损,而且要能够承受每秒高达300次左右交变外应力和热应力的考验而不断裂,并且还要有耐高温氧化腐蚀性能。

2.7 微钒强化机理

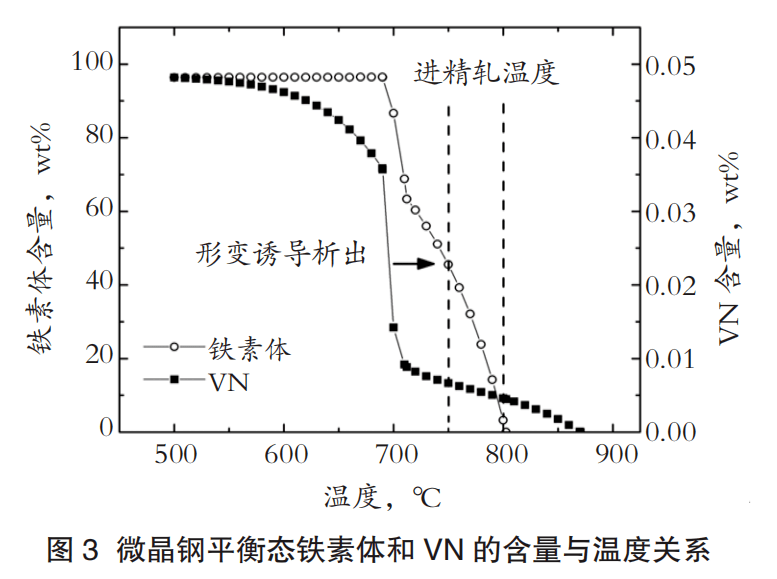

微晶钢平衡态铁素体和VN的含量与温度关系见图3。

3

微晶钢实物质量分析

3.1 微晶钢产品实物质量控制水平

联鑫钢铁微晶化生产技术应用于大生产以来,产品各项指标控制良好。从双高棒2021年4月份的生产数据来看,屈服强度均值446MPa,CPK2.47;抗拉强度均值598MPa,CPK2.80;没有性能低内控现象,产品合格率100%,工序过程能力充足。

3.2 微晶钢产品高倍分析

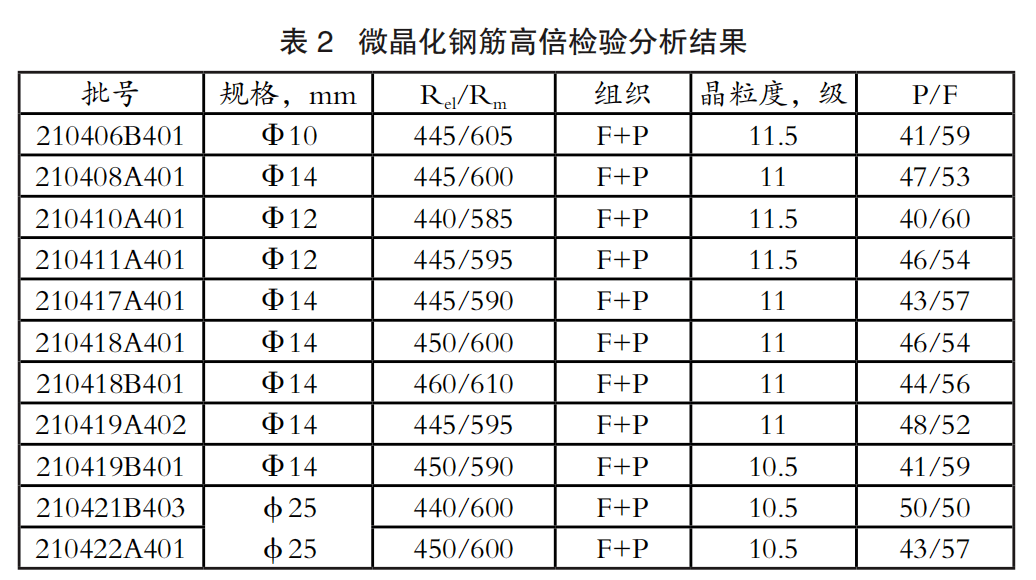

联鑫钢铁生产的部分微晶化钢筋高倍检验分析见表2。

3.3 微晶钢组织晶粒分析

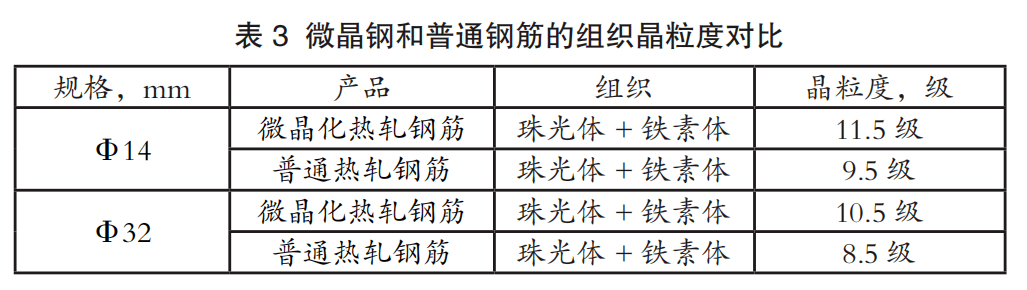

微晶钢和普通钢筋的组织晶粒度对比结果见表3。在相同规格情况下,微晶钢的晶粒度高于普通钢筋2个级别,且微晶钢晶粒细小致密,对性能的强化效果明显优于普通热轧钢筋。

4

结语

联鑫钢铁针对双高棒先进生产线开发的微晶化热轧钢筋是一种高标准、高品质、低成本、节约型的新型建材,减少了贵重合金的使用,通过细晶强化、相变强化等方式获得纤维状微晶组织,大幅提高钢材的强度和韧性,对节省资源、降低成本及提高建筑安全性能具有重要战略意义。