中国钢铁行业年CO₂排放量大,为碳排放量最高的非电行业,急需对CO₂进行大幅度减排。虽然传统的高炉炼铁工艺经过多年的发展,工艺已经日益完善和成熟,但它不仅带来大量的CO₂排放,且受制于焦炭资源。与依赖焦炭的高炉炼铁工艺相比,使用氢气的直接还原炼铁工艺可大量减少CO₂的排放。因此,采用氢气作为钢铁冶炼过程中的直接还原剂,有助于钢铁工业的碳减排。但目前主要的制氢方法为化石燃料制氢,其中48%来自天然气,30%来自石油,18%来自煤,其余的4%来自电解水制氢。传统的制氢过程中亦包含大量CO₂的排放,需要开发清洁绿色的制氢方法。在可以用于制氢的清洁能源中,核能的发展相对成熟;其中高温气冷堆因其具有固有安全性和反应堆出口温度高的特点,在环境和能源领域拥有广阔的应用前景。高温气冷堆不仅可以用于发电,还可以实现大规模制氢。因此,采用高温气冷堆制氢耦合炼钢系统,可以大幅减少CO₂排放,实现绿色炼钢。

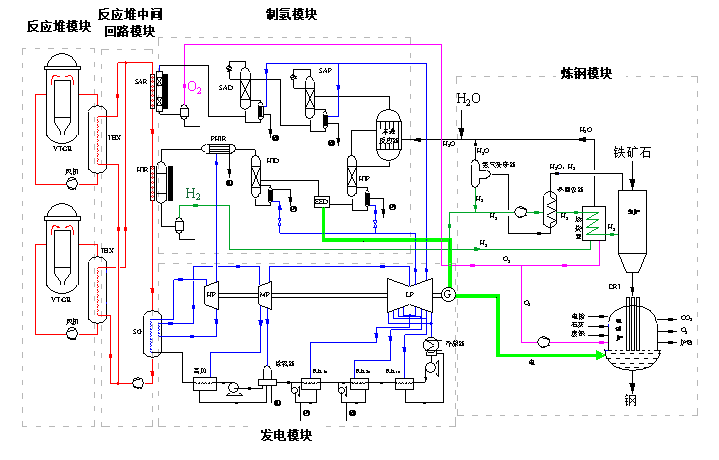

本文建立了“高温气冷堆-制氢-炼钢”耦合系统,包括5个子模块:反应堆模块、反应堆中间回路模块、制氢模块、发电模块和炼钢模块。研究基于物质平衡计算、能量平衡计算对系统进行分析,并探究发电模块功率占比、制氢循环效率和电弧炉中直接还原铁的占比等关键参数对系统产能的影响。进一步基于产能分析与优化,确定系统CO₂排放量。

本文提出了高温气冷堆制氢耦合炼钢系统的初步设计方案,开展多系统能源研究。其中,高温气冷堆为制氢模块和发电模块提供热量,制氢模块产生的氢气作为还原剂和燃料送入竖炉炼铁,制氢模块产生的氧气和发电模块产生的电能输入电弧炉炼钢。对于有2个模块高温气冷堆提供热量的炼钢系统(热功率2×250 MW),在发电模块与制氢模块功率比为1:1、电弧炉直接还原铁占比为90%的情况下,生产1吨钢需要1.35吨铁矿石。同时,系统可向电网输送63.0 MW(1380.6 kWh)的电能,产钢率为45.6 t/h。参数分析表明,提高制氢效率可显著提高产钢率,但同时制氢模块的耗电量增加,这降低了对电网的输出电功率。本文提出的高温气冷堆炼钢系统的CO₂排放量非常低。在电弧炉内直接还原铁占比为90%时,生产1吨钢,仅排放17.2 Nm³ (33.8 kg)的CO₂。因此,将高温气冷堆与炼钢系统耦合,能很大程度地减少炼钢行业的CO₂排放,而且消除了对焦炭的依赖,具有很好的应用潜力。

作者简介 第一作者:曲新鹤,助理研究员,博士。研究方向为高温气冷堆透平直接循环、联合循环特性研究,高温气冷堆能量综合利用研究。 邮箱:qxh2018@mail.tsinghua.edu.cn 通讯作者:彭威,长聘副教授,博士生导师。主要从事先进反应堆热工水力及安全方面的研究,包括反应堆中气溶胶行为、紧凑式高温换热器、核能制氢热应用、热防护技术等研究。 邮箱:pengwei@tsinghua.edu.cn

文章信息: