左海滨,张建良,王筱留

(北京科技大学冶金与生态工程学院)

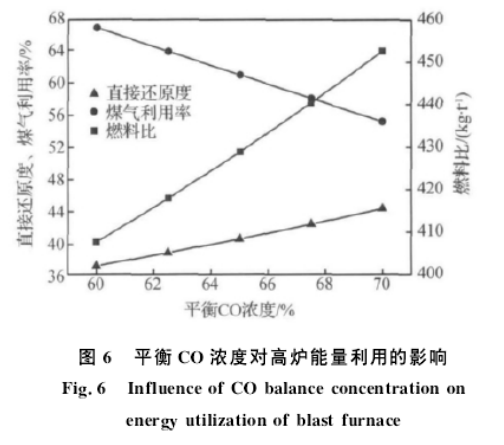

摘 要:从分析目前高炉炼铁碳消耗的本质出发,针对给定的原燃料条件,利用模型计算分析了当前主要低碳炼铁途径的节碳潜力。结果表明:对于普通高炉而言,间接还原达到平衡时的煤气利用率为56.99%,降低燃料比28.37kg/t。氧气高炉炉顶煤气完全循环利用条件下,最低燃料比为385.6kg/t。喷吹焦炉煤气可以降低燃料比,每增加10m³喷吹量,可降低焦比5.0kg/t左右;此外喷吹量存在极值,随着富氧率提高,获得最低燃料比的喷吹量增大,且最低燃料比降低。最佳喷吹条件为富氧率6%~8%,喷吹量160~180m³/t,可节约焦比53~54kg/t。使用高反应性焦炭可以降低热储备区温度,使间接还原平衡时CO浓度降低,平衡CO浓度从70%~60%,每降低2.5%,理论上可降低燃料消耗10.3~12.2kg/t,且降低幅度逐渐减小。

关键词:低碳炼铁;氧气高炉;煤气循环;高反应性焦炭

据统计,近几年内每年中国工业能源消耗总量约为20亿t标准煤,其中钢铁工业消耗高于3亿标准煤(含矿山、铁合金、焦化、耐材等),占中国工业能源总消耗量的15%以上,是能耗最高的行业。此外,钢铁冶金是基于碳的高温冶金过程,因此,钢铁工业每年产生大量的温室气体CO2以及多种大气污染物,如硫氧化物、氨氧化物、各种烟尘和粉尘等,温室气体排放占全国工业总排放量的10.5%,因此钢铁工业的节能减排意义重大。降低炼铁过程碳素消耗是实现钢铁工业节能减排的主要途径。中国钢铁生产的能源结构中煤炭占到70%,它在高炉炼铁方面就是燃料消耗。而降低煤炭消耗量的途径一是寻求替代品,二是提高煤炭在冶炼过程中的利用率[1-3]有鉴于此,近年来国内外众多冶金学者热衷于全氧高炉[4-5]、焦炉煤气喷吹[6-8]以及高反应性焦炭应用[9-10]利用一个具体实例分析不同工艺条件下节能的潜力,并对各工艺的关键限制性环节进行探讨。

1. 高炉能量消耗分析及模型计算条件

高炉炼铁是以焦炭为主要燃料的高温火法冶炼,属碳冶金学,即以碳作为冶炼过程的还原剂和热源,冶炼的产品是Fe-C合金——生铁。同时又以焦煤、肥煤、气煤及其它煤配合成混合煤炼制的焦炭作为高炉料柱骨架,保证高炉冶炼顺利进行,其用量决定着高炉炼铁的经济性。这样高炉冶炼过程消耗一定量的碳,而生产结果除生铁和炉渣外,还产生CO和CO2。其中CO又在热风炉、加热炉、锅炉燃烧过后成为CO2:溶解在铁水中的C在炼钢过程中又氧化成CO成为转炉煤气,转炉煤气作为气体燃料在用户处再氧化成CO2。从一次能耗来说,高炉冶炼的焦比、燃料比决定了碳的消耗和排放的CO2量。尽管根据能量守恒原理,所有高炉消耗的燃料除满足最低的高炉能量需求外,都将转化成为其他不同形式的能量,但由于有些转化后的能量品质下降,不能被充分利用或者在利用形式上导致能源效率降低,进而造成能量的浪费。因此降低燃料比仍是高炉工作者的不断追求。

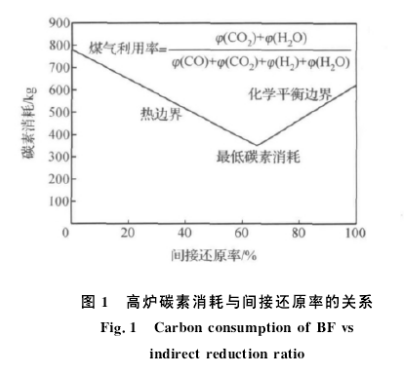

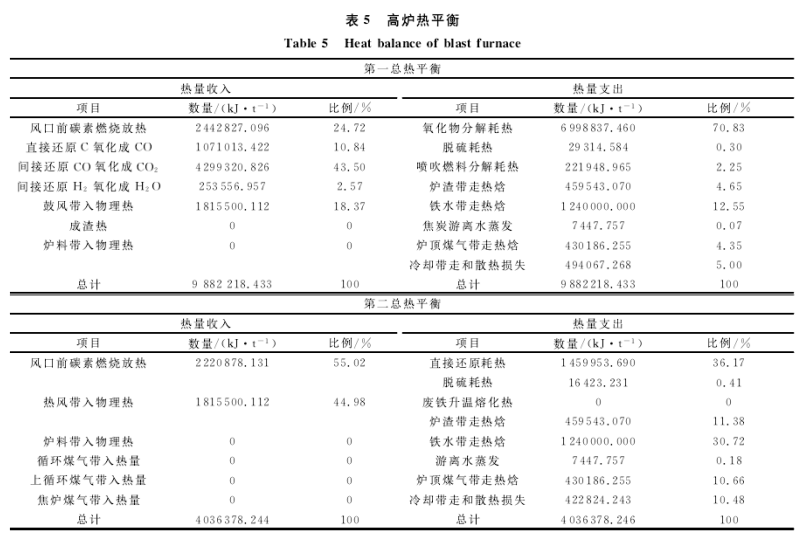

目前国内外炼铁界判断碳消耗的高低是使用C-rd或C-ri图,德国蒂森公司使用的C-ri图如图1所示。高炉理论最低碳消耗的条件为直接还原生成的CO和为维持高炉炼铁顺利进行所需碳素燃烧提供热量产生的CO之和刚好满足间接还原所需CO量。而实际生产中,往往由于矿石还原性差或气流分布问题造成间接还原不足,直接还原度升高,高炉上的直接表现为煤气利用率低。此外炉渣热熔偏大建立高炉能量利用分析模型,该模型可以针对全氧鼓风——炉顶煤气循环、焦炉煤气喷吹以及高反应性焦炭应用等各种工艺条件进行计算。本文以国内某高炉原燃料条件为例进行计算,分析比较不同工艺的能量利用状况。高炉原、燃料条件见表1和表2。

2. 不同工艺条件计算结果分析

2.1普通高炉

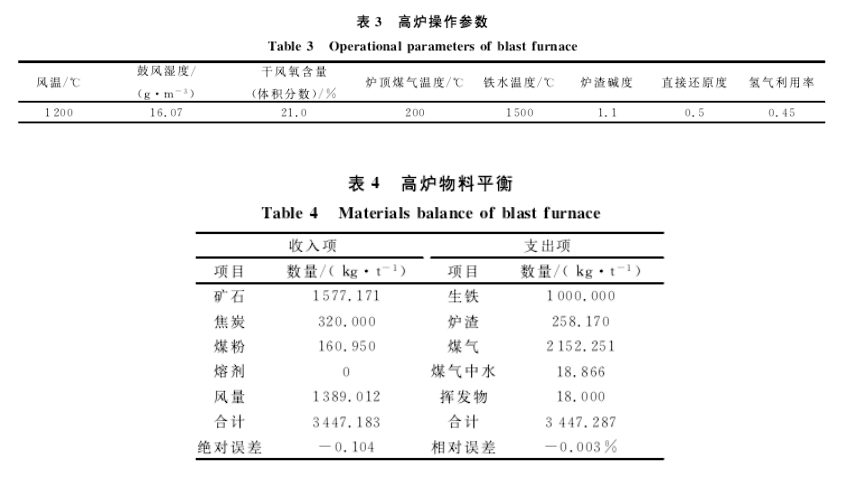

对如表3所示普通高炉生产条件下的物料消耗和能量利用进行计算分析,为便于比较,炉体散热损失统一按照热收入的5%考虑。计算燃料比时,固定焦比320kg/t,根据热量平衡计算煤比,进而得到燃料比。矿石消耗量根据铁平衡和碱度平衡方程联立求解。计算结果如表4和表5所示。

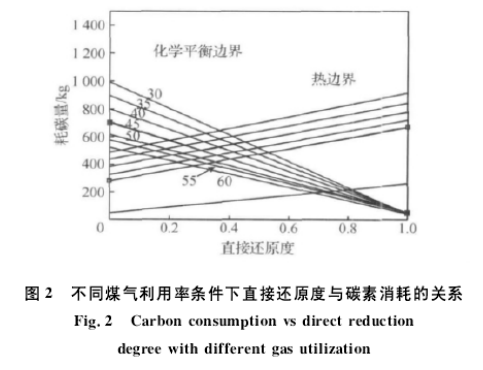

计算得到燃料比为480.95kg/t,根据炉顶煤气成分计算煤气利用率为50.35%,输出煤气量为1553.87m³,煤气热值为2880.5kJ/m³。计算进一步降低燃料比的潜力,即达到上述理论最低碳素消耗的情况,得到直接还原度为0.4503,燃料比为452.58kg/t,煤气利用率为56.99%,可节约燃耗2837kg,折合碳耗23.09kg。间接还原反应是否能接近平衡取决于原料条件和操作水平。不同煤气利用率条件下碳素消耗和直接还原度的关系如图2所示。

从图2中看出,随着煤气利用率提高,间接还原反应接近平衡,高炉燃料比降低,最低碳消耗随着吨铁热量需求的降低而降低。此外值得注意的是,在相同煤气利用率条件下,高炉最低碳消耗对应的直接还原度是随着吨铁热量需求的降低而有所增加。这是因为随着吨铁热量需求的降低,为提供热量燃烧的碳量减少,为满足间接还原所需CO量,需要增加直接还原度来提供所需的CO,同时直接还原消耗的热量仍要由碳的燃烧提供,但此时作为还原剂和提供热量消耗的碳量之和要小于吨铁总热量需求减少引起的碳消耗减少量,因此直接还原度略有增加。

2.2全氧高炉

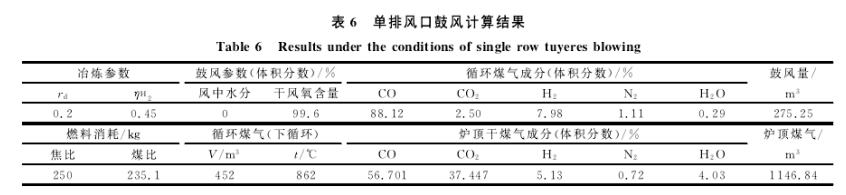

氧气高炉工艺是利用常温的纯氧代替热风鼓风。从表5高炉的热平衡可以看出,鼓风带入的显热为1.8155GJ,而采用常温纯氧代替热风时,这部分热量就需要由碳在高炉内的燃烧提供,这势必造成燃料比的升高。因此全氧鼓风必须和炉顶煤气循环结合。从本质上讲,氧气高炉实际上是利用脱除CO2的循环煤气代替常规高炉鼓风中的N,提高煤气还原势,进而提高间接还原度,降低直接还原耗碳和热量消耗,从而弥补缺少的热风显热。按照铁水中铁的质量分数为94.5%计算,直接还原度降低Q1,还原节约的碳量为20.25kg,减少直接还原耗热折合碳量为26.15kg,总计46.40kg。假设直接还原度由0.5降低到0.2,则节约碳量折合热量为1.36GJ,与鼓风显热相比,仍有0.45GJ的差距,这就需要其他的能量来源。当然由于采用全氧鼓风,吨铁煤气量将有所减小,煤气带走的显热减少。因此,从高炉吨铁热量需求上考虑,氧气高炉降低燃料比的途径一是降低吨铁热消耗,主要通过降低直接还原度、减少吨铁煤气量实现;二是通过加热循环煤气补充热量。为便于比较,计算过程中固定热损失为热收入的5%,选代过程中要满足炉顶煤气和循环煤气中CO、H2以及N2。的相对比例保持不变。为保证焦炭的骨架作用,焦比下限定为250kg/t。同时控制理论燃烧温度在2000~2300℃之间。采用单排风口工艺时的计算结果如表6所示。

由表6可以看出,在和普通高炉相同碳素消耗的情况下,在直接还原度为0.2时,氧气高炉需要补充喷吹脱除CO2至2.5%的循环煤气452m³,且为满足热量需求,煤气需被加热到862℃,此时吨铁煤气量为1146.84m³,能够输出热值为7707.82kJ/m³的煤气444.37m³。与普通高炉相比,输出煤气总热值减少1.05GJ,风口循环煤气带入的显热为0.445GJ。在扣除高炉自用加热能量外,在输出能量相同的情况下,全氧高炉节约能耗为1.8155-1.05-0.445=0.3205GJ,如果该部分能量价值大于吨铁制氧的消耗+煤气分离CO2。的消耗,则全氧高炉是节能的。考虑到普通高炉煤气的能量利用效率并不是很高,因此减少输出煤气的总热值从而返回高炉作为还原剂使用是有利的,因此全氧高炉降低燃耗措施主要是降低直接还原度、提高循环煤气温度以及减少净输出煤气总热值。此外可以看到,利用纯氧鼓风,可以加大喷煤量,实现以煤代焦,这也可带来可观的经济效益。

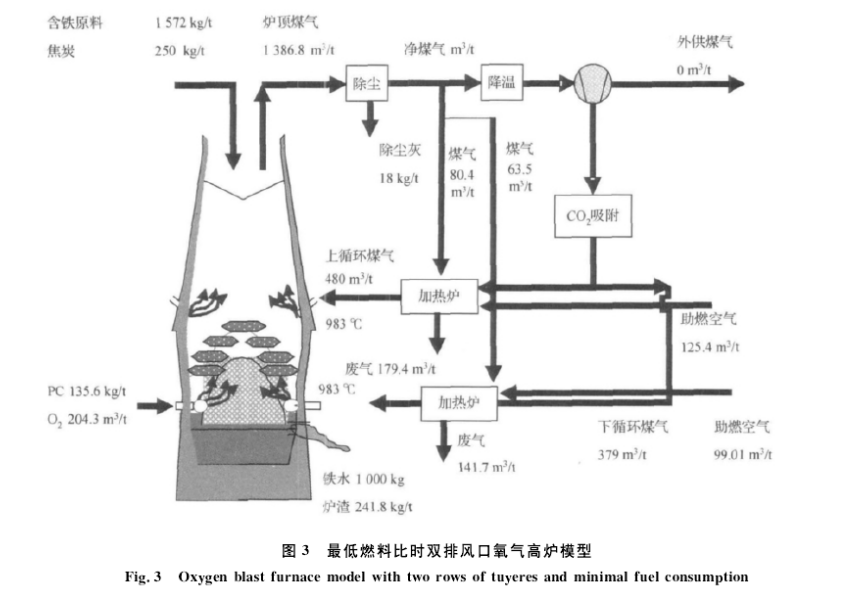

高炉使用双排风口可以灵活地实现高炉温度的上下部调节,进而满足高炉顺行的要求。以最低燃料比、最大循环煤气量、煤气加热不借助外来能源为目标,计算了双排风口时高炉的能量利用情况,计算条件和单排风口时相同。由图3的计算结果可知,最低燃料比为385.6kg/t,上风口循环煤气量为480m³,下风口为379m³,煤气温度为983℃,不外供媒气,除循环煤气外,剩余煤气全部用于加热循环煤气。

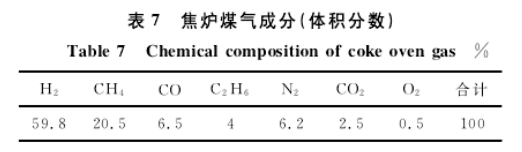

2.3喷吹焦炉煤气

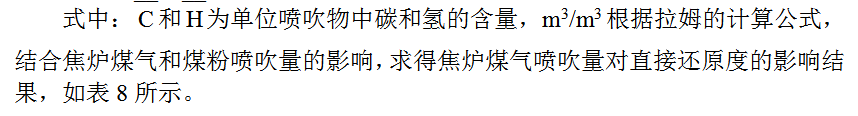

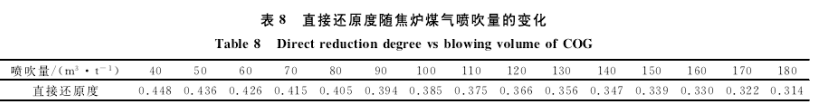

焦炉煤气作为炼焦生产的副产品,富含大量的氢和甲烷,如表7所示。目前焦炉煤气主要应用于普通加热、燃气发电、生产直接还原铁和制氢,高炉喷吹焦炉煤气在国内外业已开展过很多富有成效的研究。高炉喷吹焦炉煤气主要是利用氢的间接还原降低直接还原度,从而达到节约碳消耗的目的。因此氢气在高炉内的利用率成为限制其节碳效果的关键因素。此外由于氢气的间接还原为吸热反应,对热量的需求增加。

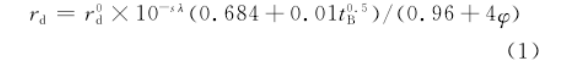

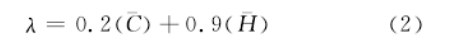

计算过程中直接还原度的确定采用前苏联拉姆教授总结的直接还原度经验计算公式:

计算过程中保持煤比不变,固定热损失为热收入的5%,控制理论燃烧温度在2000℃~2300℃。焦比与喷吹量和富氧率的关系如图4所示。由图4中看出,焦比随喷吹量呈现先减小后增大的趋势,这是由于在较低喷吹量阶段,随着喷吹量的增加,由于参加还原反应的氢气量增加,直接还原度降低,碳耗降低;但同时,由于喷吹量增加,炉腹煤气量增大,且焦炉煤气的分解和溶损反应吸热增加,风口前理论燃烧温度逐渐降低,当喷吹量达到一定程度时,理论燃烧温度低于最低2000℃的要求,则需要增加风口前燃烧的碳量以保证理论燃烧温度因此焦比增加。对比不同富氧情况可见,随着富氧率增大,对应最低焦比的喷吹量增大,最低焦比值减小,但减小速率逐渐降低,这是由于提高富氧率可以提高理论燃烧温度,为保证理论燃烧温度所需燃烧的碳量降低。在计算采用的原料条件下,当富氧率为6%~8%,喷吹量为160~180m³/t时,高炉焦比最低为266~267kg/t,比基准期320kg/t降低了53~54kg/t。

2.4应用高反应性焦炭

近年来,国内外冶金工作者开展了高炉使用高反应性焦炭的研究。通过使用高反应性焦炭降低碳素溶损反应起始温度,进而降低间接还原平衡时CO分压.从而达到提高煤气利用率,降低燃料消耗的目的。铁氧化物间接还原消耗的还原剂量是由FeO→Fe的还原反应决定的,根据高炉Rist操作线可知,如图5所示。

W点为在还原温度下间接还原,即通常认为的热储备区温度1000℃,反应达到平衡时所能达到的最大O/C原子比值。高炉热储备区温度由碳素溶损反应温度决定,当碳素溶损反应温度降低,比如从1000℃降到700℃时,则间接还原反应达到平衡时的O/C原子比增大,即W点向右移,煤气利用率升高,直接还原度下降,直接还原耗热减少,P点上移,燃料比下降。为考察使用高反应性焦炭的节能潜力,利用模型计算了不同CO平衡分压时,高炉燃料比、直接还原度以及煤气利用率的变化,计算过程中保持320kg/t的焦比不变,调整煤比,并假设间接还原反应均能达到平衡。计算结果如图6所示。

可以看出,随着平衡时CO浓度的降低,煤气利用率上升,燃料比下降,且下降速率高于直接还原度降低的速率。这是因为直接还原度降低,不但作为还原剂的碳素消耗减少,而且由于吸热的直接还原反应量降低,高炉热量需求降低,因此燃料比的下降速率要高于直接还原度降低的速率。CO平衡浓度从70%到60%每降低2.5%,节约燃料比分别为12.20、11.53、10.91、10.30kg/t。同时燃料比降低的前提是间接还原反应能够达到平衡。根据还原反应动力学,一方面CO平衡浓度降低,在还原剂初始浓度不变时,还原的驱动力增大,还原速率增加;另一方面反应温度降低,气体扩散系数下降,化学反应速率常数下降,造成反应速率降低。若温度对反应速率的影响大于平衡浓度的影响,将造成间接还原远离平衡,炉身效率下降,反而会使直接还原度升高,造成燃料比上升。因此,为实现通过降低平衡时CO浓度的方法降低燃料比,需在使用高反应性焦炭的同时,努力提高炉料还原性。在高反应性焦炭方面,日本学者通过在炼焦配煤中使用高钙煤达到了很好的效果,此外,也有利用铁氧化和焦炭之间的铁焦耦合反应来促进碳素溶损反应的报道。在提高炉料的还原性方面,国内外研究很多,值得注意的是,利用高反应性炭质如生物质焦和铁矿粉混合压块来提高整体炉料的还原性正在成为研究的热点。

3. 结论

(1)对于一般高炉而言,主要通过提高炉身效率降低燃料消耗,当间接还原达到平衡时煤气利用率能够达到56.99%,可降低燃料比28.37kg/t,折合23.09kg碳;提高煤气利用率主要通过改善原料还原性以及控制合理煤气流分布实现。(2)计算了全氧鼓风条件下不同煤气循环方式的高炉能量利用情况。对于单排风口,在保持碳消耗量相同时需补充喷吹脱除CO至2.5%的循环煤气452m³,且为满足热量需求,煤气需被加热到862℃。在双排风口补充喷吹循环煤气时,在炉顶煤气完全循环利用条件下,燃料比最低可降到385.6kg/t。(3)喷吹焦炉煤气可以降低燃料比,每增加10m3喷吹量,可降低焦比5.0kg/t左右;此外喷吹量存在极值,随着富氧率提高,获得最低燃料比的喷吹量增大,且最低燃料比降低。最佳喷吹条件为富氧率6%~8%,喷吹量160~180m³/t时,可节约焦比53~54kg/t。(4)使用高反应性焦炭可以降低热储备区温度使问接还原平衡时CO浓度降低,平衡CO浓度从70%~60%,每降低2.5%,理论上可降低燃料消耗10.3~12.2kg/t,且降低幅度逐渐减小。

4. 参考文献

[1] 徐国迪. 低碳经济与钢铁工业[J], 钢铁, 2010, 45(3):1.

[2] 杨天钩, 张建良, 左海滨. 节能减排 低碳炼铁 实现中国高炉生产的科学发展[J], 中国冶金, 2010, 20(7):1.

[3] Ariyama Tatsuro, Sato Michitaka Optimization of Ironmaking Process for Reducing CO2 Emissions in the Integrated Steel Works[J]. ISIJ International, 2006,4612):1736.

[4] Zuo Guangqing, Hirsch Alexandra. The Trial of the Top Gas Recycling Blast Furnace at LKAB and Scale-up [C].//Proccedings of the 4th Ulcos Seminar Esscn: 2008.

[5] 齐渊洪,严定鎏,高建军,等,氧气高炉工业化试验研究[J]钢铁,2011,46(3):7.

[6] Peter Diemer, Hans-Jurgen Killich, Klaus Knop, et al. Potentals for Utilization of Coke Oven Gas in Integrated Iron and Steel Works[J].Stahl und Eisen. 2004,124(7):21.

[7] 沙永志,曹军,王风岐. 高炉喷吹焦炉煤气[C]//第七届(2009)中国钢铁年会论文集,北京:2009.

[8] Aramaki T. Status of the Coke Oven Gas in Japan[J].Journal of the Japan Institute of Energy, 2006.85(5):342.

[9] NOGAMI Hiroshi, YAGI Jun-ichiro, SAMPAIO Ronaldo Santos Energy Analysis of Charcoal Charging Operation of Blast Furnace[J].ISIJ international, 2004, 44(10):1646.

[10] ShimoyamaIzumi. Rescarch Prospect on Cokc Reactivty ai ming at Low RAR Blast Furnace Operation LI. Tetsuto Hagane.2010,96(5):209.

[11] 拉姆AH. 现代高炉过程的计算分析[M].王筱留, 译.北京:治金工业出版社,1987.