1

施韦尔格恩1号高炉

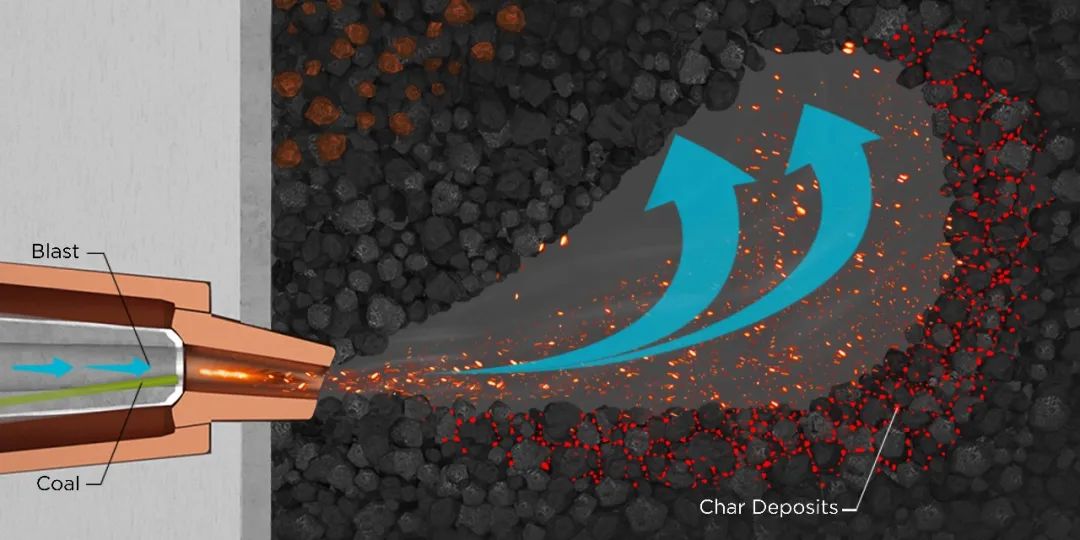

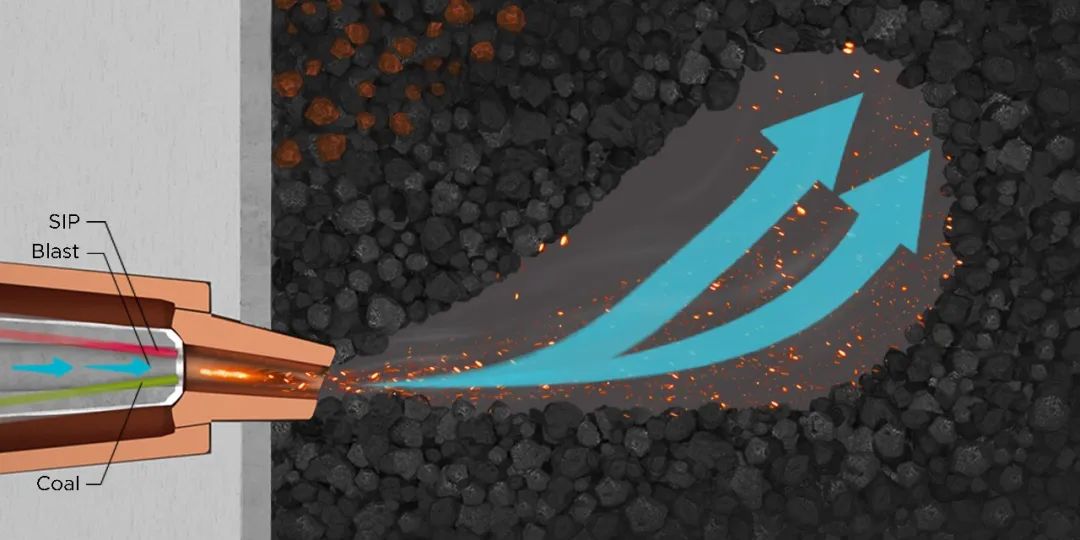

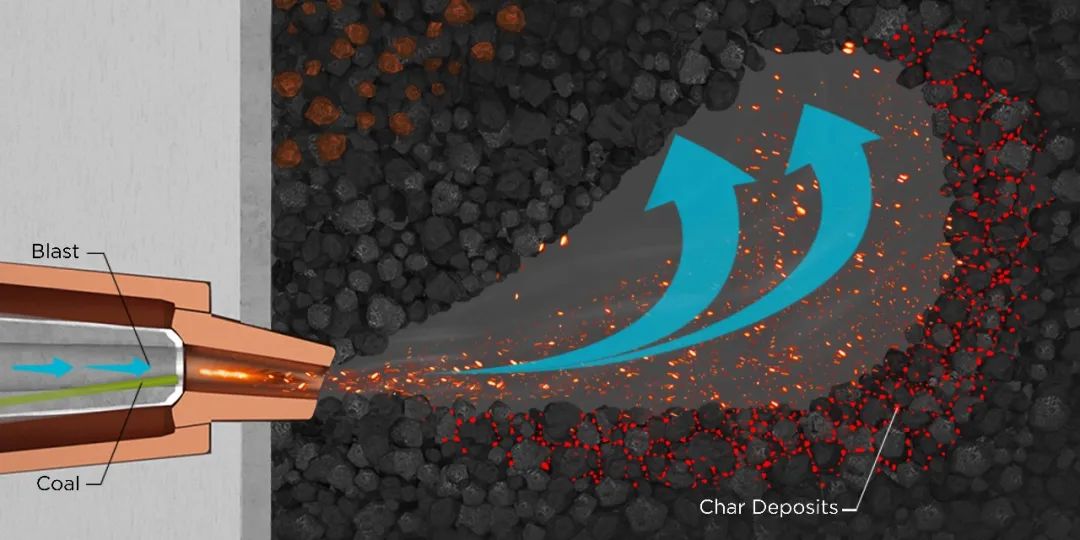

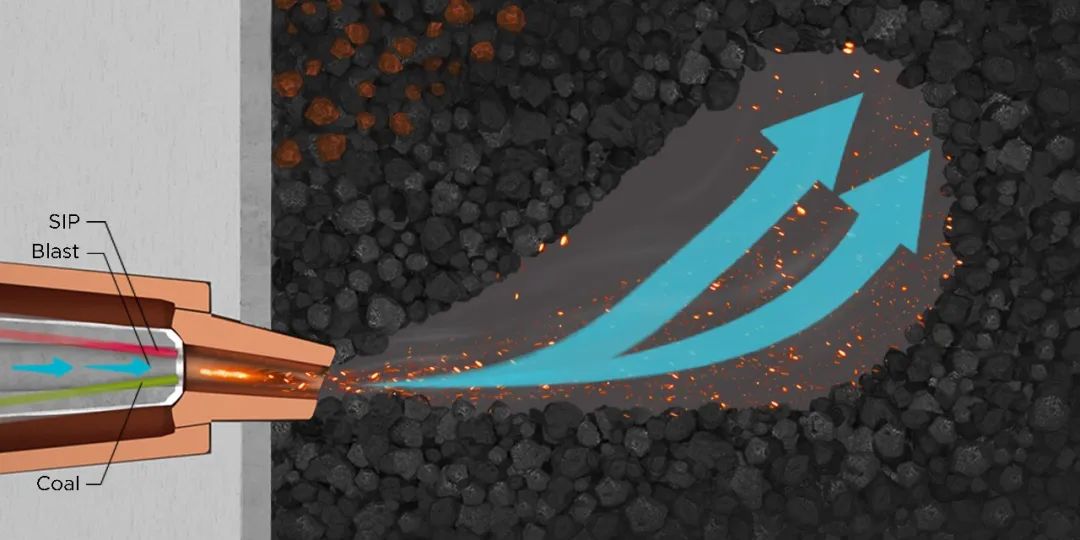

SIP是一种氧气脉冲技术,用于防止高炉下部区域出现低透气性问题。它通过定期脉冲将少量高能氧气注入高炉深处每个风口的回旋区。氧气的目标是沉积在回旋区和“死料柱”之间过渡区空隙内的碳粉材料,死料柱是存在于高炉炉缸中的静止焦炭床。如果未充分清除沉积物,则沉积物会积聚并降低该区域的透气性。

SIP改善了此处的透气性,核心是提高回旋区特性,使氧气能够到达高炉中通常无法找到的区域。在正常情况下,氧气分布通常不会扩展到回旋区内太远。氧气在离开风口时迅速消耗,通过常规方式作为热风的一部分供应,无论是否富氧。但采用SIP,一定量的氧气可用于与回旋区后部的碳粉反应,并进入回旋区外部的过渡区。这是SIP效果的一个关键特征。

通过有效的氧化机制去除碳沉积物,可提高透气性。气流和液体流不再受阻,可以更自由地移动并到达高炉中心。因为通道打开来改善上升气体的分布,并通过高炉炉缸的液相排放,必然实现工艺效益。

不采用 SIP 技术

采用 SIP 技术

在施韦尔格恩1号高炉,SIP技术已经证实对高炉性能产生了积极影响,可在稳定运行的情况下实现更高的喷煤比成本效益,同时降低总还原剂比(RAR)的要求。这项开创性的新技术由蒂森克虏伯欧洲钢铁公司和蒂森克虏伯AT.PRO tec 有限公司合作开发。通过与普锐特冶金技术签订新的独家合作协议,现在可供全世界的高炉操作者参观。

SIP装置使用的氧气可使用先前用于热风炉富氧或氧煤喷吹的氧气。从这些路线有效地重新利用氧气,使用的总流量与高炉富氧运行所需的总流量水平一致。通过与现场高压管网的连接供应氧气,并输送至SIP装置。相应的压力控制站、缓冲罐和高炉周围的氧气环形主管服务于专门的SIP箱中的关键装置。高炉每个风口使用一个SIP箱,它们位于风口平台正上方。这些箱子通过每个风口吹管最终将氧气输送至插入的SIP喷枪。SIP技术要求使用高压氧气(通常>20 bar g)。 每个SIP箱的主要功能是在通向每个喷枪的供应管中提供产生冲击波的方法。高压供应是产生这种现象所必需的。冲击波之后,立即形成以超音速行进的自由射流,这是进入高炉回旋区的高能氧气脉冲的来源。SIP箱内的专利设备负责通过快速但受控的方式释放一定体积的高压氧气来诱导冲击波。每个脉冲仅持续很短的期限(通常为0.5s),但通过专用控制系统将其频率设置为规则间隔。

每个SIP箱的主要功能是在通向每个喷枪的供应管中提供产生冲击波的方法。高压供应是产生这种现象所必需的。冲击波之后,立即形成以超音速行进的自由射流,这是进入高炉回旋区的高能氧气脉冲的来源。SIP箱内的专利设备负责通过快速但受控的方式释放一定体积的高压氧气来诱导冲击波。每个脉冲仅持续很短的期限(通常为0.5s),但通过专用控制系统将其频率设置为规则间隔。

施韦尔格恩 1号高炉控制室SIP HMI画面

除了高能氧气的周期性脉冲外,每个喷枪还接收少量所谓“基本负荷”的连续氧气流。SIP脉冲实际上叠加在基本负荷之上,其设计用于确保脉冲之间的喷枪充分冷却。氮气也可通过SIP箱供应用于此目的,当喷枪插入高炉时,如果氧气不可用,系统自动切换至氮气冷却。

施韦尔格恩1号高炉SIP箱设备的内部视图

施韦尔格恩1号高炉上安装的SIP装置具有向高炉供应总计高达25000 Nm³/h的氧气的能力。使用SIP后,可实现更高的喷煤比,同时提高运行效率,使得总燃料比和由此产生的CO₂排放量的显著降低成为可能。这在一定程度上可归因于还原气体在整个炉子横截面上的分布改善,因为它离开回旋区向上上升。下降的炉料与气体接触并更有效地相互作用。这一点已通过在炉料内探头测量中取样气体分布的性质变化以及改善的工艺总煤气利用率得到证实。

每个SIP箱的主要功能是在通向每个喷枪的供应管中提供产生冲击波的方法。高压供应是产生这种现象所必需的。冲击波之后,立即形成以超音速行进的自由射流,这是进入高炉回旋区的高能氧气脉冲的来源。SIP箱内的专利设备负责通过快速但受控的方式释放一定体积的高压氧气来诱导冲击波。每个脉冲仅持续很短的期限(通常为0.5s),但通过专用控制系统将其频率设置为规则间隔。

每个SIP箱的主要功能是在通向每个喷枪的供应管中提供产生冲击波的方法。高压供应是产生这种现象所必需的。冲击波之后,立即形成以超音速行进的自由射流,这是进入高炉回旋区的高能氧气脉冲的来源。SIP箱内的专利设备负责通过快速但受控的方式释放一定体积的高压氧气来诱导冲击波。每个脉冲仅持续很短的期限(通常为0.5s),但通过专用控制系统将其频率设置为规则间隔。