1

ECOARC电炉主要设计特点及技术应用

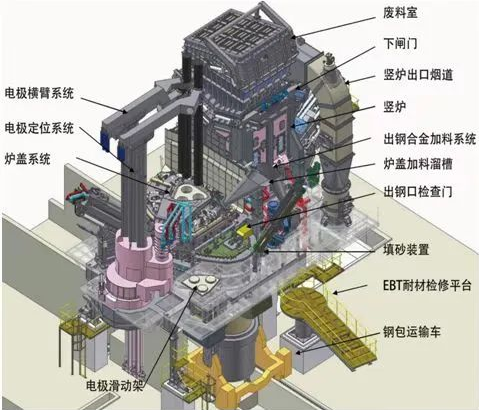

国内首套引进日本SPCO的ECOARC生态电炉(图1),公称容量为89t和70t,具有先进的能量回收和环保技术。连续废钢预热技术,废钢在顶部连续装入到连接在炉壳上的“竖型”预热室中,高温废气直接将废钢预热至600℃以上;平熔池冶炼技术,钢水和电极之间通电电弧稳定,可实现电耗275kWh/t,电极消耗0.85kg/t以下,全废钢冶炼周期42min/炉;具备全废钢或0-60%比例铁水兑装的不同生产工艺,原料不受料型和尺寸限制,随原料市场变化既可选用经济的轻型废钢组织全废钢冶炼,又可以提高铁水比例开发高洁净度钢水。该项目是ECOARC生态电炉国内转化的重大突破。

图1 ECOARC电炉系统示意图

ECOARC电炉在全废钢冶炼条件下生产普通国标碳合金钢,如果终点[C]≤0.05%、终点温度1630±5℃,技术保证值可以达到表1要求。

1.1 对废钢要求宽松

相对传统电炉和转炉,ECOARC电炉对废钢要求比较宽松,避免了与传统电炉和转炉抢废钢资源。可以使用轻薄性、小型、中型、重型、打包块、切削、含油、油漆废钢等。剪切料废钢尺寸不大于长1.5m×宽0.6m×高0.6m;对于废料打包块,最长边小于0.8m,长、宽、高的三边总和小于2m。大块废钢单块重量≤1000kg。容积密度≥0.2t/m3。

1.2 竖炉废钢预热技术

在电炉内吹入氧气与碳产生的CO与二次燃烧反应而得到的高温CO与CO2气体直接接触预热室底部的废钢进行热交换,因此实现很高的热效率。在氧气量35Nm3/t、废气氧化度(CO2/(CO+CO2))为0.7的条件下,废钢预热温度达600-850℃,电耗小于275kWh/t,比传统电炉电耗降低约100kWh/t以上,节电约30%。ECOARC电炉工序能耗指标低于55.61kgce/t,比传统电炉工序能耗指标降低约15%以上。

1.3 抑制二噁英、白烟与恶臭排放技术

ECOARC电炉的废气处理流程如图2所示。通过使用废气中含有的CO气体,可以只用少量的额外燃料即可避免产生有害的化学物质。废气通过预热竖炉后,因为废气温度被降低,含氧量较少,因此不能自身燃烧。为了实现点燃CO气体,在燃烧室的入口管上设置有点火燃烧器和空气引入口。在位于预热竖炉下游的燃烧室中,废气保持在800℃的温度以上并保持足够的时间来分解二噁英。燃烧后,在冷却室中通过喷雾水迅速冷却气体至200-250℃,以防止二噁英再次生成。废弃物燃烧在270-420℃时易产生二噁英,705℃开始分解,800℃时100%分解。经过这些处理后,直接抽吸气体通过增压风机和二次除尘排气合并,最后在80-120℃温度下通过袋式除尘器将灰尘和气体分离。

通过该工艺,ECOARC电炉在不添加活性炭等的情况下,实现了二噁英含量小于0.1ng-TEQ/Nm3,解决了废钢预热电炉产生二噁英污染环境的问题。

1.4平熔池冶炼技术

ECOARC电炉冶炼过程中采用50%-70%留钢操作,预热的废钢直接加入到熔池中,实现了平熔池操作。连续加料平熔池冶炼技术,具有以下优势。

1)电极消耗低。

连续加料平熔池冶炼,不需要像常规电弧炉那样的废钢穿井期。因此废钢下落钢水造成的断电极减少,而且在钢水和电极之间通电时的电弧变得稳定,降低电极消耗。本钢ECOARC电炉电极消耗保证值低于0.75kg/t,远远低于常规电弧炉。

2)提高钢水收得率。

ECOARC电炉冶炼过程中,通过炉壁氧枪一直往钢水中喷吹氧气,无需氧气切割废钢。与常规电炉相比,避免产生过量的FeO。气密室也有助于避免废钢的氧化,同时预热室内废钢也阻挡了一部分烟尘外排,而随废钢进入钢水,粉尘排放量降低约50%,提高了废钢的收得率。钢水收得率可提高约1.0%-1.5%。

3)减少电炉过程中钢水氮含量。

ECOARC电炉平熔池冶炼,炉内有足够的钢渣量,很容易实现埋弧冶炼。由于电弧始终被炉渣覆盖,钢水中吸氮会减少,与常规电弧炉对比,钢水氮含量平均降低10ppm。

4)降低工作现场噪音。

由于造厚泡沫渣的平熔池冶炼及不开炉顶盖方式装入废钢,没有电弧与废钢之间发生的电弧声音。在常规电弧炉中,在熔化期间噪声水平为100-110dB;而ECOARC电炉冶炼过程中的噪声水平约为95dB以下,操作过程中的噪音可降低15dB。

1.5 可处理固体废弃物

ECOARC电炉独特的烟气处理技术,可适当地处理一部分废轮胎、废塑料、医疗废物等,这些废弃物可以与废钢一起装入到废钢预热室内。因为ECOARC电炉的废钢预热室顶部是双层结构,所以不会在厂房内直接接触到炉内产生的高温气体而发生烟尘。

2

ECOARC电炉炼钢工艺流程及技术

本钢电炉炼钢生产工艺流程为:(铁水倒罐)→ECOARC电炉→LF→RH→方坯连铸机。

2.1 LF精炼

LF采用了管式盘管全水冷间接排烟炉盖及除尘罩技术,实现无烟工厂;采用先进的自动加料技术;采用惰性气氛炉盖,保证微正压操作;采用钢包底部氩气自动连接技术;采用PLC控制系统和智能化电极调节系统;采用先进的冶金模型,实现高效的生产和准确的控制。钢水升温速度快,为5℃/min;电极消耗低,小于10g/kWh;电耗低,为0.5kWh/(t·℃);钢水温度和成分控制准确;双车单工位工艺布置灵活。

2.2 RH精炼

采用双车四工位布置型式,RH精炼周期显著缩短;设置多功能顶枪系统,具备钢水脱碳、加热真空室、清除真空室冷钢等功能;采用事故真空返料系统,提高真空加料系统容错能力;采用大直径浸入管内径和真空室内径,加快钢水的循环速度;采用四级蒸汽喷射泵+末级水环泵技术,节能降耗;采用钢包液压顶升系统,顶升装置升降速度连续可调;采用分体式结构设计的真空室;采用PLC自动控制,可实现自动抽真空,远程喂丝、智能吹氩、自动加料等;采用先进的冶金模型(脱气模型、脱氧模型、合金模型、温度模型等),可实现高效生产和准确控制。

2.3 连铸

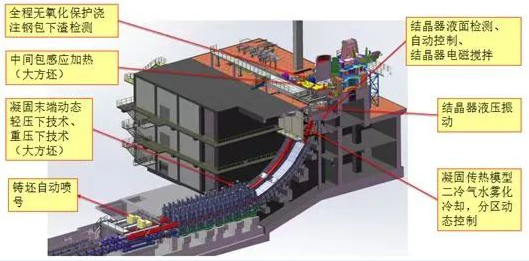

连铸采用大包下渣检测、中间包连续测温、H型中间包感应加热技术、分级电磁搅拌、末段轻压下和重压下,工艺装备水平处于行业领先水平,具备生产高纯净、高均匀性、高致密性高档轴承钢和齿轮钢等品种的能力。连铸系统示意图如图3所示。

本钢板材特殊钢事业部电炉项目工程于2018年开始规划设计,2019年10月1日正式开工建设,2022年10月15日一次热负荷试车成功。新炼钢产线工艺技术装备先进,实现了现代化、专业化和最佳经济效益化。

面向未来,本钢板材会以打造高等级汽车用钢、轴承钢、高合金类品种钢等优势产品为抓手,坚定“制造更优材料,创造更美生活”的企业使命,认真落实“务实高效、攻坚克难、精准精细、少说多做”的工作要求,披荆斩棘、接续奋斗,坚决把本钢板材特殊钢事业部打造成国内极具竞争力的一流优特钢基地,切实成为本钢集团乃至鞍钢集团新的效益增长点和战略支撑点。