Investigation on Flying Tundish Change and Separation Plate Using Micro-X-Ray Fluorescence at ArcelorMittal Dofasco’s No. 1 Continuous Caster

安-米连铸机快换中间包隔离板印迹x射线荧光研究

为了优化生产效率,通常按顺序浇注不同化学等级的钢。这可以包括飞包(快速更换中间包,或快换中包)和上下钢种隔离板进入到结晶器内。虽然这些做法的目的是为了分清楚上下钢种,但是仍然有时还是有混钢种现象。由于上下炉钢水对接,因此在铸坯内部形成了一个独特的液相穴形状的印记。微观x射线荧光,以及其他一些创新的工具和技术,使用多个这样的板坯试样被用来揭示和分析这个液相穴的形状。本文回顾了安赛乐-米塔尔Dofasco钢厂开展的广泛调查的结果,并提出了对接液相穴印记形成的解释。

阿赛诺-米塔尔 Dofasco钢厂有两套钢铁生产流程(图1),KOBM流程使用一个氧气转炉,出钢后的钢包到钢包冶金炉工位上进行精炼(LMF 1),然后在1号连铸机(1CC)浇铸;有些钢种需要真空脱气,在罐式真空装置(TDG)进行脱气处理。电弧炉(EAF)短流程使用双炉壳电弧炉,出钢后钢包在LMF 2上精炼,然后在2CC连铸机上浇铸。这两个钢铁生产流程可以生产范围宽广的钢种,包括:超低碳钢,低碳钢,中碳钢,高碳钢,高强度低合金钢(HSLA)和双相钢。

图1 阿赛诺-米塔尔 Dofasco钢厂两个炼钢工艺流程图

在两台连铸机上,钢水通过钢包底部长水口转送到中间包内。当钢包浇铸完毕后,钢水停止下行,拆除长水口离开中间包清理并准备下一炉继续使用。在中间包中内的钢水通过浸入式水口(SEN)进入到结晶器内,钢液在结晶器中开始凝固产生初生坯壳,凝固坯壳带着中间的钢水下行,铸坯内部的钢液池(也称为“液相穴”)在下行时候持续凝固,抵达一定长度后完全凝固固化完成。固化完成后,由火焰切割机分段,切割成所需长度的板坯。

中间包内衬的耐火材料经过若干炉的浇铸后,由于侵蚀原因必须更换中间包。通过停止浇铸、更换中间包、重新开浇(以较低的连铸拉速)组织连铸生产,这种生产方式不仅耗时,而且会导致生产效率的下降。为了最大限度地提高生产效率,阿-米Dofasco钢厂的两台连铸机都采用了快换中包(飞包FTC)技术,即从一个中间包转换到另一个中间包时,不会因此中断连铸过程。[2]

由于阿-米Dofasco的多钢种产品组合,不同钢种(化学规格)的炉号通常需要按顺序浇铸。当前浇铸的炉号和下一炉号之间的化学性质发生重大变化时,将在结晶器内插入分隔板以区别这两个炉号。这种做法有几个目的:(1)创建一个物理屏障,以限制在接头铸坯的长度;(2)凝固冻结分隔板周围区域钢液,有助于将上下两炉钢连接在一起;(3)便于识别两种板坯的过渡区,切割去除对接区的铸坯。[2] 阿-米Dofasco钢厂已经开发了几个模型来预测两炉钢对接时候的过渡铸坯(具有上下两炉钢混合化学成分的铸坯段)的化学性质。[2,4,5]本文总结了几种过渡接头的板坯的定性和定量分析,揭示了在液相穴内的混钢机理。

快换中间包和钢种隔离板

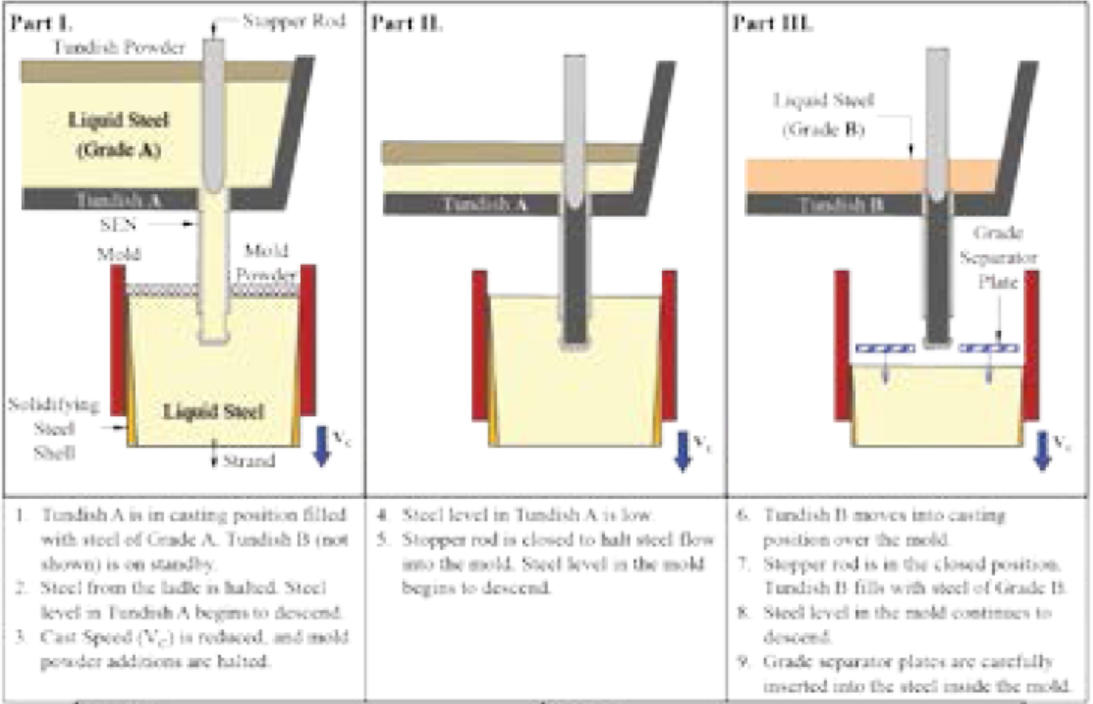

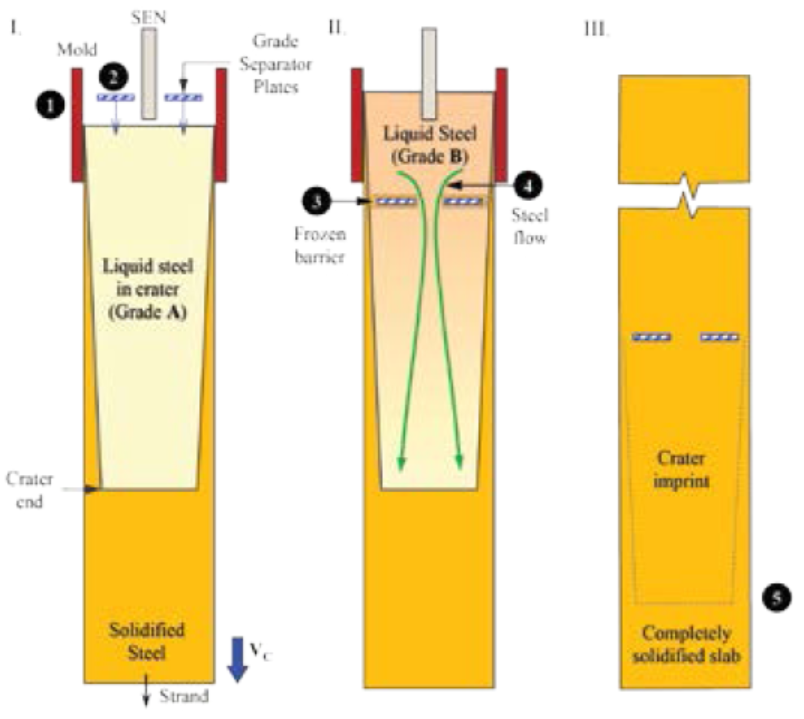

在阿-米Dofasco钢厂快速更换中间包工艺过程中使用隔离板来分清上下两炉不同的钢种,称为中间包快换隔离板TCSP,图2表明这个快换更换中间包使用隔离板示意图,描述了这个工艺的每一步。

图2 阿-米Dofasco钢厂快换中间包和钢种隔离板(TCSP)实践概述(图中的文字模糊无法准确判断)

理想情况下,快换中间包钢种隔离板TCSP可以在生产中完全分清楚上下两炉钢交接的位置,实现完全的钢种分离。然而,在上下两炉钢种成分波动很大情况下进行的TCSP试验显示,TCSP试验时的液相穴形状非常独特。这些结果将在以下部分中展示和讨论。

结果与讨论

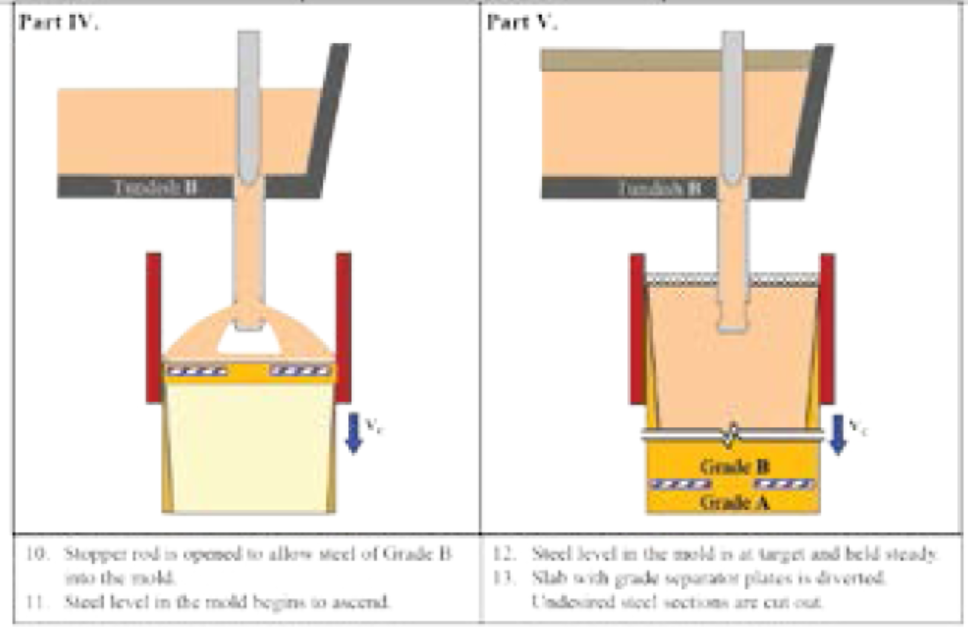

深度酸洗腐蚀和液相穴印迹

阿-米 Dofasco公司对某些高Mn钢种(A级)的TCSP事件附近的板坯性能进行了调查。选择了两个TCSP板坯,在相同炉数炉号同时浇铸的两流铸机上截取两个板坯来进行调查测量(图3a)。图3b为深度酸洗腐蚀后的试样的宏观结构,[6]这些板坯低倍显然没有表现出典型的中心偏析(CL),作为对接的液相线形状的印记是很明显。图3c显示了与A钢种铸坯低倍,这是在该铸机稳定条件下生产没有进行钢种更换对接状态下的板坯中心线偏析的一个例子,用微x射线荧光(MXRF)装置扫描红色区域,绘制Mn浓度图,研究深度侵蚀的结果。

图3 (a) TCSP板坯示意图,(b) 具有深度腐蚀板坯纵向宏观低倍,(c)类似于A钢种铸坯在稳态浇铸没有钢种变化的中心偏析示例。注:A和B试样是用两机两流第一流浇铸的,C是第二流浇铸的板坯

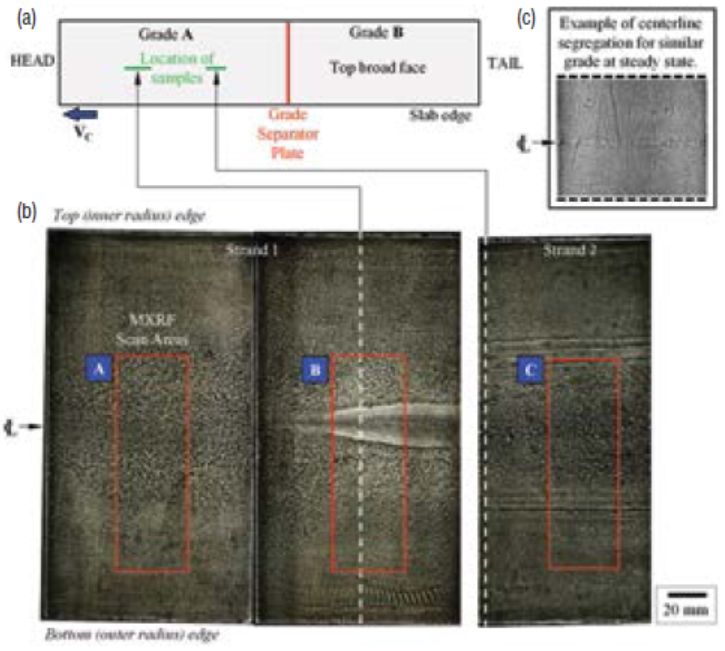

微观x射线荧光区域扫描

使用阿-米在Hamilton全球研发中心的MXRF装置分析TCSP板坯试样的宏观结构,Sengupta等人描述了MXRF装置和Mn比度量,用于测定板坯中的Mn浓度含量。[7~9]对于图3中的TCSP板坯低倍试样,使用50 μm的MXRF光斑扫描每个试样中120 x 40 mm2的区域。

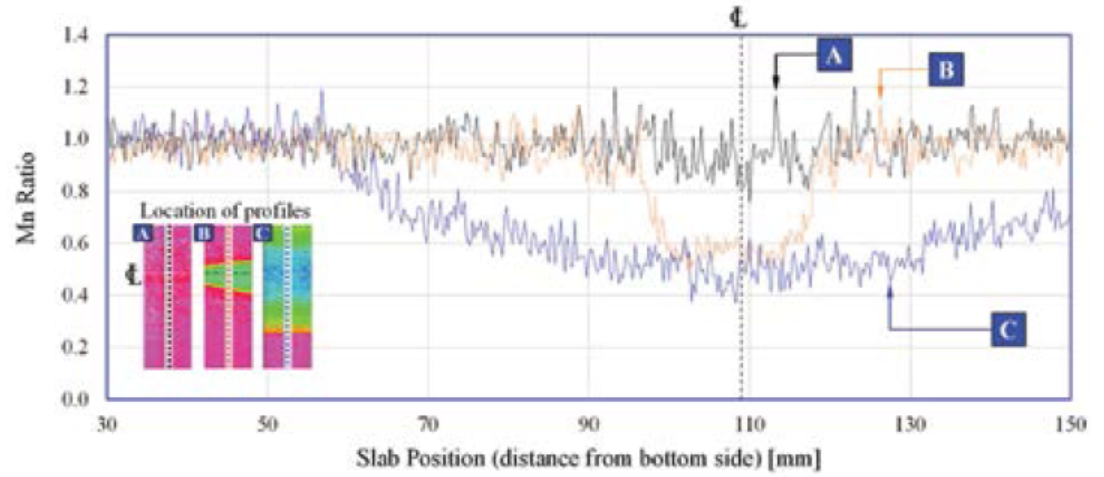

图4所示的MXRF Mn比值图与图3所示的腐蚀后的宏观低倍结构是一致,因为液相穴的印迹清晰可见。在印迹内的Mn比在印迹外的要低,为0.4比1.0(图4b和4c)。这与典型的中心偏析是相反的,即在板坯中心厚度附近Mn比最高。如图5所示绘制的单线Mn比曲线证实了在观察到液相穴边界的地方Mn比的急剧下降。当连铸这些板坯时,其锰含量由高锰(A级)过渡到低锰(B级)。下一节将提出解释观察到的现象的机理。

图4 在图3 中TCSP板坯试样的微观x射线荧光(MXRF) Mn比图。注:MXRF扫描面积:120 × 40 mm2

图5 MXRF图的单线Mn比剖面沿板坯厚度(从板坯的外弧侧开始)扫描

提出的液相穴混合机理

图6显示了结晶器中进一步详细的TCSP实践示意图,以及解释TCSP板坯试样上观察到的所提出的机理。

图6 提出了TCSP实践中在液相穴内钢种混合的机理

第1步—插入隔离板TCSP之前

1.钢种A正在浇铸中,降低连铸拉速,停止添加结晶器保护渣。

2.将钢种隔离板小心地插入结晶器内的钢水中。

第2步—新的钢种进入结晶器

1. 钢水在隔离板周围凝固,形成一个物理的钢种隔离屏障。

2. 将B钢种钢注入结晶器内,在物理屏障隔离板与钢水凝固收缩中的的缝隙,使钢水通过缝隙进入到熔池中。因此,在液相穴内产生了流体流动和钢种混合。

第3步—板坯固化

1. 钢水在铸坯内部凝固,内部的化学成分混合。

TCSP板坯的进一步MXRF分析

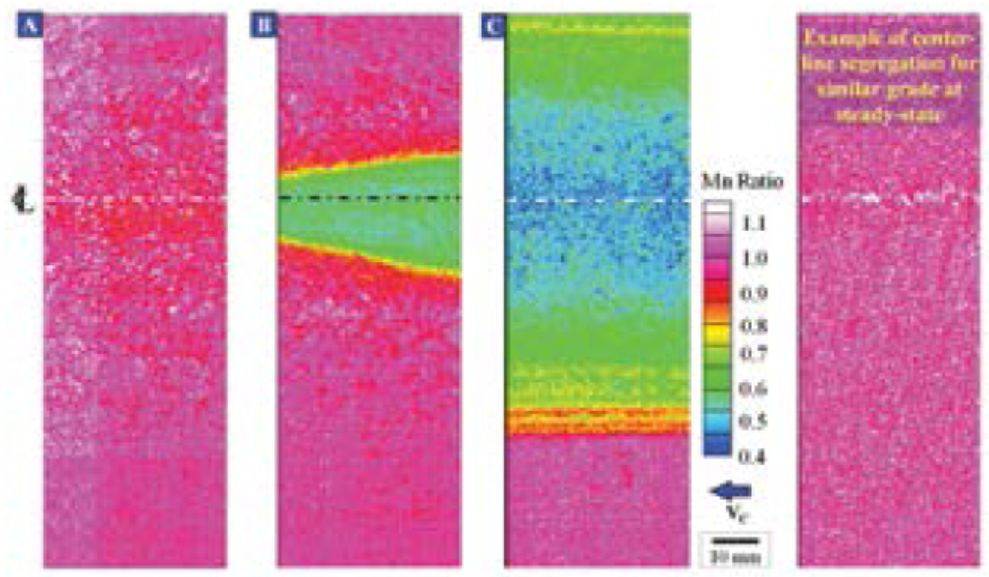

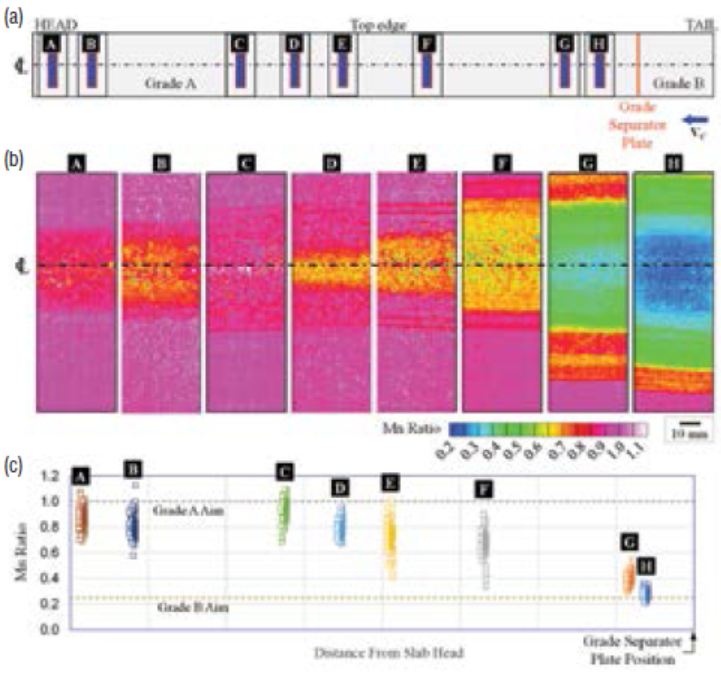

研究人员还分析了另外的TCSP板,以绘制更详细的液相穴形状。在图7所示的例子中,TCSP板坯从高Mn含量的A钢种过渡到低Mn含量的B钢种,纵向低倍试样是从板坯长度方向上的中心线上切割剖分开来,使用MXRF设备扫描沿纵向低倍长度方向不同位置测量(图7a)。图7b显示了向钢种隔离板移动的试样的Mn比图。所有试样的液相穴边界都清晰可见,液相穴内部的锰比始终低于外部—0.2比1.0——这与前面例子的发现是一致。有趣的是,沿着板坯长度的方向液相穴内混合区域不是均匀的,液相穴内沿钢坯厚度方向的混合区域对每个试样来说也不是均匀的。尽管如此,沿板坯中心厚度的Mn比分布表明,Mn浓度介于两种等级的目标钢种Mn浓度之间(图7c)。这说明TCSP过程中发生的凝固、流体流动和化学混合现象是复杂的。

图7 (a) TCSP平板纵向截面示意图,显示MXRF区域扫描位置;(b) MXRF Mn 比图。注:MXRF扫描面积:120 × 40 mm2;(c) 沿TCSP板坯中心厚度位置的单线Mn比曲线

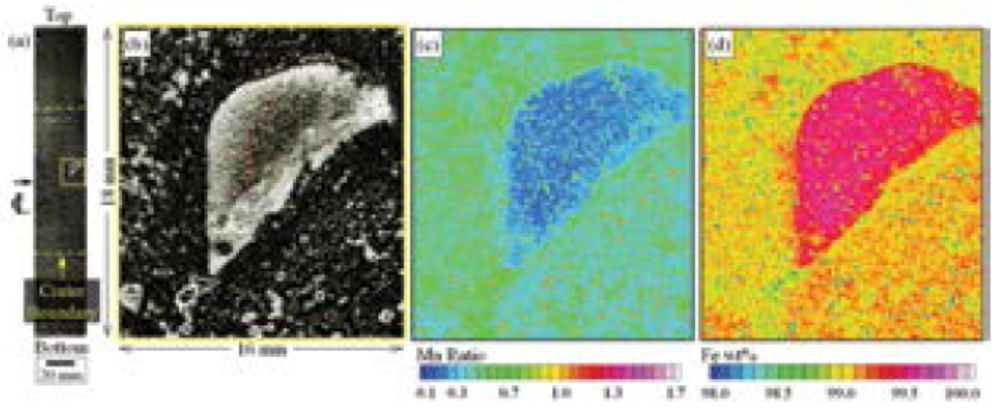

为了进一步说明观察到的现象的复杂性,在液相穴边界附近的区域进行了高分辨率MXRF扫描(图8a)。深度酸洗腐蚀显示液相穴边界由多层组成(图8b)。MXRF扫描显示富铁/贫锰和富铁/富锰交替层,与酸洗宏观结构的外观相对应(图8c和d)。

图8 (a) 图3中TCSP板坯试样的深度酸洗腐蚀宏观结构[C];(b) MXRF扫描液相穴边界特写图像;(c) MXRF Mn比值图;和(d) MXRF Fe wt.%映像图

液相穴长度和形状

在阿-米Dofasco钢厂,预测稳态条件下的液相穴长度已经很好地建立。[10]然而,快换中间包钢种隔离板TCSP的实践过程不是稳态的,因为它需要降低连铸拉速,因此,这种对接的液相穴的末端位置向弯月面方向移动,液相穴的长度减少。其他因素,如插入钢种隔离板前降低连铸拉速的持续时间和钢水过热度,使液相穴的端部位置和长度难以预测。

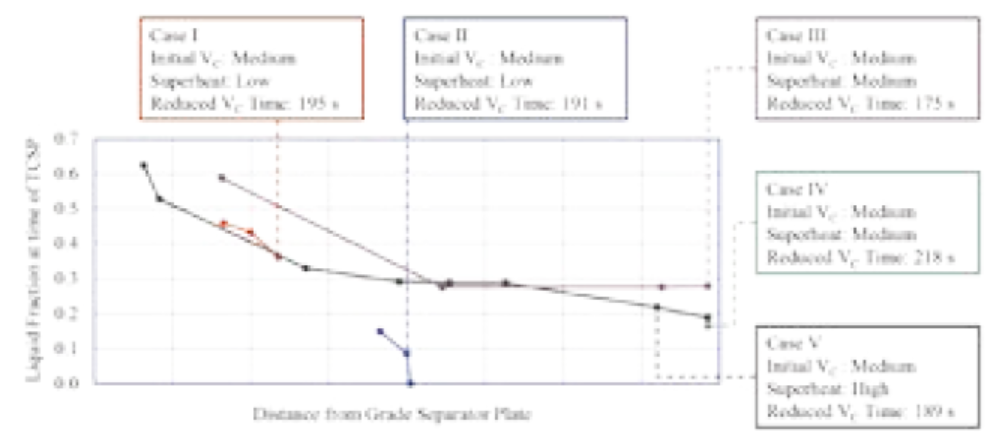

采用经验方法,对多个A钢种快换中间包隔离板TCSP使用产生的液相穴长度进行测量和比较(图9)。在图中,液相穴量化为TCSP时铸坯段的液相比例分数(例如,在凝固末端液相率为0%,在弯月面处液相率为~100%)。这些情况下的过热度分为低的过热度(5-19°C)、中过热度(20-34°C)和高过热度(35-50°C)。几个铸坯之间的液相穴不同,案例II较低过热度的情况下,液相穴长度最短,案例III~V中的中间过热度和高过热度的情况下,液相穴长度最长。在插入钢种隔离板之前,降低浇注速度对液相穴的长度没有影响,说明过热度对液相穴的长度影响较大。

图9 TCSP板坯的液相穴形状形状和连铸参数

外生夹杂,工业影响和补救

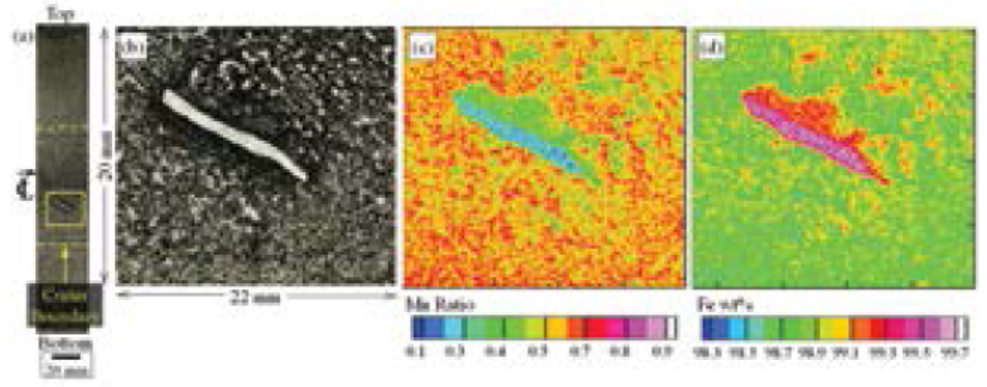

在这次调查中,在TCSP板中意外地观察到几个非典型特征。深度酸洗腐蚀显示液相穴形状的边界内有几个异物(图10a和11a)。图10b显示了一个长度约15mm的异物。MXRF显示铸坯基体贫锰/富铁(图10c和d)。MXRF扫描结果表明既不是A钢种的物质也不是B钢种的物质,确认这里是为外来的“异物”大型夹杂。

图10 (a) TCSP板坯(深度酸洗腐蚀)液相穴内发现异物,(b) 外生大型夹杂特写图像,(c) MXRF的 Mn比值图,(d)MXRF的 Fe wt.% 映像图

图11 (a) TCSP板坯(深度酸洗腐蚀)液相穴内发现异物,(b) 异物特写图像,(c) MXRF 的Mn比值图,(d) MXRF的Fe wt.% 映像图

图11b显示了一个长度为14毫米的异物。MXRF显示该异物也是贫锰/富铁的(图11c和d)。此外,异物右侧明显可见富铁/贫锰场,很像海浪水的尾流。这表明,在连铸过程中,这个异物是固体的,进入到铸坯并溶解在液相穴的钢液中。

液相穴中钢种混合的证据和液相穴中异物的存在表明,液相穴中产生的流体流动可以将外来物质从结晶器中带进到液相穴深处。因此,存在非金属颗粒夹带到深坑内的风险,对板坯质量产生负面影响。因此,阿-米Dofasco钢厂通过增加某些等级的TCSP板坯的废坯切割长度来降低这种风险,这样做对连铸的收得率是有负面影响的,但客户可以避免这种大型外生夹杂风险。

摘要和结论

采用深度酸洗低倍和MXRF分析了TCSP连铸过程中的几块高锰向低锰过渡的板坯,这两种技术都揭示了在钢种隔离板前面的铸坯内部有一个独特的液相穴的印记,提出了一种解释液相穴印迹的机制。得出以下几点结论:

1. 液相穴内部的Mn含量比外部低,但在快换中间包上下两炉钢的目标范围内,高Mn钢的对接炉号铸坯通过隔离板凝固冻结收缩将其拉下来,形成正常的连铸生产。

2. 在TCSP过程中,铸坯中的现象(即凝固、钢水流动和化学方面的介质传递)是复杂的,可以证明:

•液相穴边界呈富铁/贫锰和贫铁/富锰交替层。

•在液相穴内的钢种混合在板坯长度和厚度方向上都是不均匀的。

•TCSP板坯的液相穴长度随连铸拉速、过热度和VC时间的减少而变化。

3.在一些TCSP板的液相穴内发现了异物。MXRF显示这些机体富铁/贫锰,非金属大颗粒夹杂物同样有可能被带进到液相穴内,从而影响板坯质量。

4. 作为结论#3的结果,阿-米Dofasco钢厂延长了TCSP板的切割报废长度,虽然影响了钢厂的收得率,但保护了客户对质量的需要。

参考文献

[1]S.D. Chung, J. Sengupta and M. Afnan Alaie, “Stopper Rod Dithering Trials at ArcelorMittal Dofasco’s No. 1 Continuous Caster,” Iron & Steel Technology, Vol. 11, No. 7, 2014, pp. 77–86.

[2]G.N. Eaves, D.P. Stefanik and J. Neri, “Sequential Casting of Mixed Grades at Dofasco,” 1991 Steelmaking Conference Proceedings, 1991, pp. 729–735.

[3]X. Huang and B.G. Thomas, “Modeling of Steel Grade Transition in Continuous Slab Casting Processes,” Metallurgical Transactions B, Vol. 24B, No. 2, 1993, pp. 379–393.

[4]P. Rasmussen, “Mixed Grade Casting With Turbostop Impact Pads at Dofasco,” Iron and Steelmaker, Vol. 24, No. 3, 1997, pp. 69–73.

[5]S.D. Chung, K. Delaurier, B. MacCuish and B. Cutbertson, “Mixed Grade Model Development and Implementation at Dofasco,” AISTech 2006 Conference Proceedings, Vol. I, 2006, pp. 947–956.

[6]J. Sengupta et al., “Qualitative and Quantitative Techniques for Evaluating Manganese Segregation in Advanced High-Strength Steels at ArcelorMittal Dofasco’s No. 1 Continuous Caster,” AISTech 2011 Conference Proceedings, 2011.

[7]J. Sengupta, J. Leung and K. Witherspoon, “Bridging the Gap: MXRF Technique Rapidly Maps Centerline Segregation,” AISTech 2016 Conference Proceedings, 2016, pp. 1619–1629.

[8]J. Sengupta, J. Leung and A. Noorafkan, “Calibration and Validation of X-Ray Fluorescence Technique for Mapping Centerline Segregation on Steel Slabs,” AISTech 2017 Conference Proceedings, 2017, pp. 1925–1938.

[9]J. Sengupta and A. Noorafkan, “Quantifying Slab Centerline Segregation: MXRF Eliminates Sample Preparation and Etching Procedures,” AISTech 2018 Conference Proceedings, 2018, pp. 2637–2649.

[10]M. Trinh et al., “Achievement of High-Speed Casting Target at ArcelorMittal Dofasco’s No. 2 Continuous Caster: Technical Approach and Solution Strategies,” AISTech 2011 Conference Proceedings, Vol. I, 2011, pp. 1507–1519.