电磁搅拌对石油管用圆坯内部质量的改善

陈禹1,宋春林1,贾宁波1,王晓良1,刘军周1,张孟昀2

(1. 河南凤宝特钢有限公司炼钢厂, 河南 安阳 456500;2. 北京科技大学钢铁冶金新技术国家重点实验室, 北京 100083)

摘要:针对P110级石油管用圆坯27Mn2Cr钢连铸坯凝固组织差、中心缩孔严重等缺陷,结合实际生产工艺进行分析,发现不适宜的电磁搅拌工艺及与拉速匹配性差是引起上述问题的主要原因。因此,对结晶器和末端电搅强度进行测量及优化,同时建立φ220 mm规格圆坯凝固传热模型,以确定合理的连铸机拉速。通过分析表明,拉速由1.30 m/min提高至1.70 m/min并搭配合理的电搅工艺,铸坯中心等轴晶所占比例由16%提高至25%,中心缩孔消失;同时铸坯内部碳偏析指数范围由0.938~1.062缩小至0.951~1.038,改善了石油套管用圆坯的内部质量。

关键词:圆坯;拉速;电磁搅拌;内部质量;碳偏析

1 引言

石油管作为石油开采时的运输管道,要求其具有较强的抗腐蚀、抗挤压性能。石油管内带状组织及管壁折叠缺陷的存在,会极大降低其使用过程中的质量稳定性,而上述缺陷的存在又与铸坯的内部质量有极大关联。连铸坯中凝固组织较差,如存在中心缩孔缺陷,穿管时易造成管内壁的折叠;由于连铸坯凝固过程中存在选分结晶,易造成碳、锰元素的偏析,遗传至成品管便形成带状组织。综上所述,铸坯的质量好坏对石油管性能的影响显得尤为重要。

目前,改善连铸坯内部质量主要通过电磁搅拌和轻压下等技术手段。中小断面圆坯由于轧制孔型要求,铸机一般不配备压下辊,而主要采用结晶器和末端复合电磁搅拌工艺。电磁搅拌工艺主要将电磁力作用于钢液,使其产生沿一个方向或正反交替的流场,从而加快钢液热耗散,同时均匀两相区浓质钢液、切割柱状晶凝固前沿,进而起到增加等轴晶比例、改善铸坯内部偏析的作用。部分钢厂通过使用电磁搅拌工艺,得到了较好的铸坯质量。

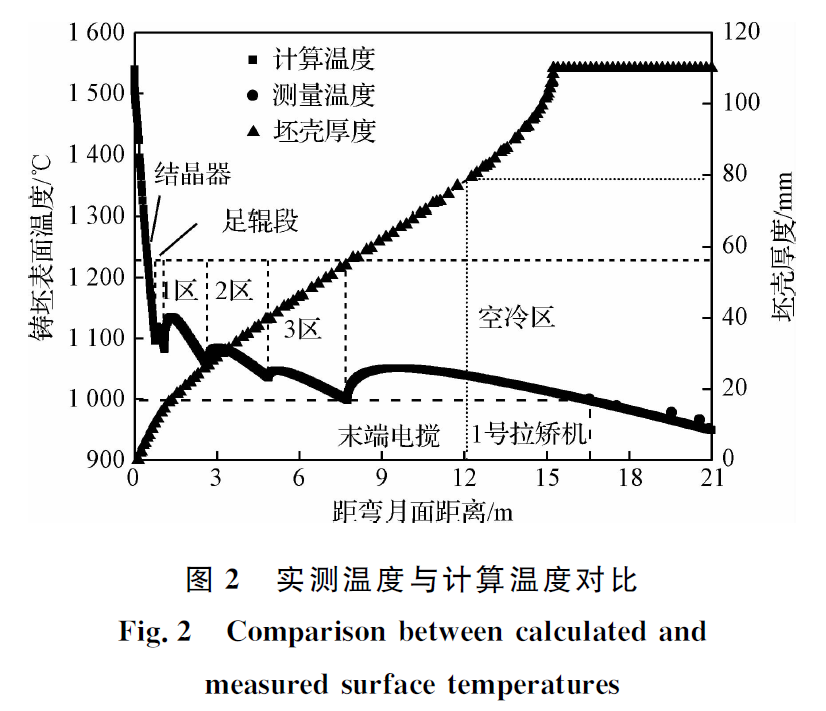

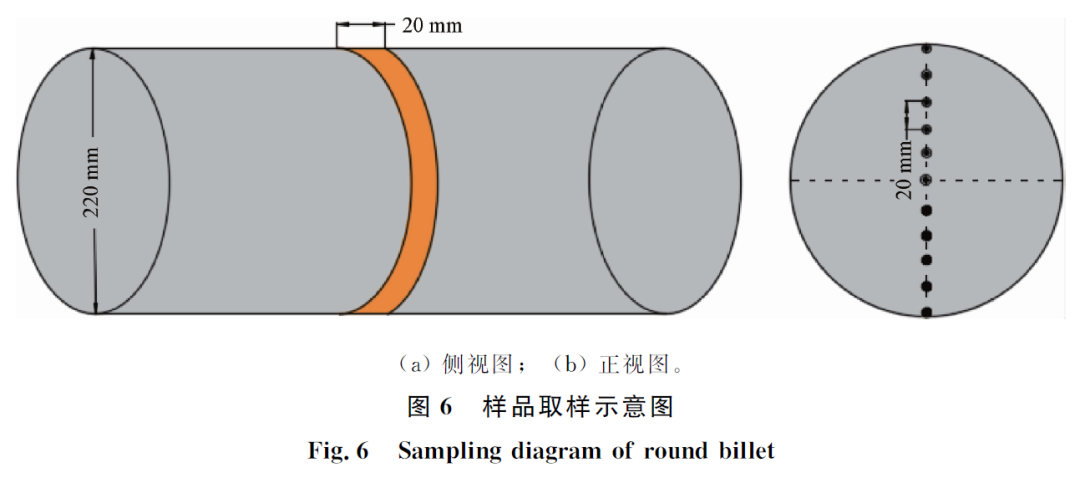

本文以P110级石油管用钢27Mn2Cr圆坯为例,通过高斯计对现工艺现条件下结晶器和末端电搅强度进行测量,对测量结果进行评价,并对工艺进行优化,以提高其对钢液的搅拌效果。另一方面,建立φ220 mm规格27Mn2Cr圆坯凝固传热模型,通过对铸坯凝固过程进行模拟计算,评价现工艺条件下末端电搅安装位置的合理性,并对现连铸拉速进行适当优化。

2 精选图表

3 结论

通过对结晶器和末端电搅磁场进行检测优化,建立圆坯凝固传热模型来确定适宜的铸机拉速,研究不同电搅工艺对铸坯凝固组织与碳元素偏析的影响,得到以下结论:

(1)铸机拉速需要与末端电搅器安装位置匹配,现工艺条件下,铸机拉速慢是导致末端电搅无效果的主要原因;

(2)结晶器和末端的电搅强度与搅拌电流呈正比,与搅拌频率呈反比,适宜的结晶器电搅参数为300 A、3 Hz,末端电搅参数为450 A、7 Hz;

(3)建立圆坯凝固传热模型,通过测温对模型准确性进行验证,利用模型计算得出铸机拉速提高至1.70 m/min,可确保末端电搅发挥作用;

(4)复合电搅工艺对铸坯质量的改善效果最佳,铸坯中心等轴晶比例由16%提高至25%,中心缩孔缺陷完全弥合,碳偏析指数范围由0.938~1.062缩小至0.951~1.038,为后续石油管质量的稳定奠定了基础。