ANSYS软件在连铸过程中的应用

吴海龙,岑传富,曹宇,钟山

(梧州学院机械与资源工程学院,广西 梧州 543002)

摘要: 连铸冶金过程非常复杂且伴随着高温,运用人眼法、物理试验法等传统的研究方法难以观测,数值模拟技术恰能弥补这一不足。有限元软件ANSYS以准确、安全、可靠等优点被广泛应用到连铸上。主要介绍了ANSYS在连铸中的研究现状,详细讨论了ANSYS在连铸钢包、中间包、结晶器、二冷区、空冷区中的应用。最后,为了使ANSYS与连铸更好地结合,指出了ANSYS在连铸中的发展趋势。

关键词:连铸;ANSYS;数值模拟;应用;发展趋势

文献标志码: A 文章编号: 1005-4006(2022)01-0001-08

Application of ANSYS software in continuous casting

WU Hai-long,CEN Chuan-fu,CAO Yu,ZHONG Shan

(School of Mechanical and Resource Engineering, Wuzhou University, Wuzhou 543002, Guangxi, China)

Abstract: The continuous casting metallurgical process is very complex and accompanied by high temperature. It is difficult to observe by using the traditional research methods such as human eye method and physical experiment method, but the numerical simulation technology can make up for this deficiency.The finite element software ANSYS is widely used in continuous casting for its accuracy, safety and reliability. The research status of ANSYS in continuous casting was introduced, application of ANSYS in ladle, tundish, mould, secondary cooling zone and air cooling zone has been discussed in detail. Finally, in order to combine ANSYS with continuous casting better, the development trends of ANSYS in the continuous casting was also pointed out.

Key words: continuous casting; ANSYS; numerical simulation; application; development trend

连续铸钢(简称连铸)是将高温钢液通过钢包、中间包、结晶器、二冷区、空冷区进行冷却、凝固成型的一种工艺。在这一系列冷却、凝固过程中,铸坯的传热显得尤为重要。冷却不合理会造成铸坯裂纹、脱方、夹杂物等缺陷,严重影响铸坯的质量。因此,研究连铸过程中传热问题是无法避免的。目前,研究连铸传热的方法主要有人眼法、物理试验法、数值模拟法。人眼法需要丰富的经验支撑,难以标准数据化。物理试验法是在常温条件下,利用介质(如水、盐水等)来代替钢液进行模拟,比较直观,但连铸冶金过程非常复杂且高温,会造成试验数据不准确。数值模拟技术恰能弥补这些不足,可以对危险、超越正常条件的、待开发的过程等进行数值模拟,具有成本低、速度快、能模拟真实条件或理想条件的能力,结果直观、易于理解,这些都是传统研究方法所不能实现的。

数值模拟软件数量较多,在解决具体问题时,各具特色。ANSYS在连铸传热模拟上具有独特的优点,能够分析瞬态或稳态、多场及多场耦合分析,已被广泛用于研究连铸钢水的凝固传热。Sengupta J等利用ANSYS建立了厚220 mm铸坯的结晶器传热模型,研究了结晶器在极低生产效率的情况下钢液流动情况,发现结晶器宽度不同,生产效率不同,截留的夹杂物不同。刘增勋等利用ANSYS研究了结晶器不同供水方式对铜壁和水温的影响。发现采用反向供水时弯月面附近铜壁温度大幅度下降,铜壁热面最高温度由正向供水的539 ℃下降到422 ℃,降低幅度达到117 ℃。反向供水的冷却效果明显优于正向供水。章裕琳等利用ANSYS模拟了连铸工艺参数(浇铸温度、拉坯速度等)对铸坯表面温度、坯壳厚度、凝固终点位置的影响,结果表明拉速每提高0.1 m/min,出结晶器时中心温度大约升高10 ℃;浇铸温度每升高10 ℃,出结晶器时中心温度升高约12 ℃,出二冷区温度升高5 ℃。这些均说明ANSYS能广泛运用于连铸过程。

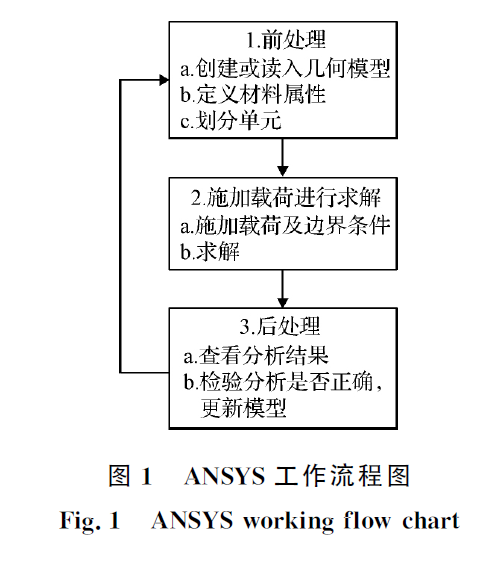

ANSYS是功能强大的有限元分析软件,主要包括前处理、求解、后处理3个模块,工作流程如图1所示。基本原理是将所求解的问题通过有限单元的划分使之离散为有限的自由度,采用变分原理使其处理为代数方程组来求解问题,即是将一个连续的物体简化为有限个离散单元组成的组合体来进行求解。

2.1 国内外ANSYS在连铸过程中的发展过程

随着电脑的普及以及大数据时代的到来,ANSYS在连铸方面的优势逐渐凸显,模拟连铸过程方便、快捷、准确、高效,避免了连铸高温造成的危险。因此,国内外研究者对ANSYS应用于连铸上进行了广泛研究。

2.1.1 国外ANSYS在连铸过程中的发展过程

ANSYS于1969年在SWANSON J博士手中诞生,1970年推出的2.0版本已经适用于结构线性分析和热分析,但不能在个人计算机上使用。

1984年推出的ANSYS软件4.0版本可以在个人计算机上使用,是ANSYS软件在计算机上运行的第一版,各大行业纷纷涌入,ANSYS也开始应用在连铸上,当时Ebina K等采取大量试验结合ANSYS模型分析连铸大方坯中心偏析的影响因素,最终提出解决方案,使得连铸大方坯中心偏析大大减少。

1994年推出ANSYS 5.1,已将FLOTRAN完全整合到ANSYS上,至此ANSYS对于流体分析更加准确快捷,也开始用来分析钢液的流动及传热问题。Rodrigues E F等利用ANSYS的FLOTRAN模拟了钢包钢液流动和温度分布情况,发现20 min后,钢液温度分层明显。

随着21世纪计算机的普及,ANSYS迎来了高速发展期,求解速度和操作界面进一步优化,技术越发成熟,且高效准确,被广泛应用于解决连铸缺陷以及优化工艺等问题。Anwar M E等利用ANSYS软件对比了不同浸入式入口(SEN)的流动情况,表明当SEN入口角度从80°改为90°时,性能优越,端口高度增加了6.67%。

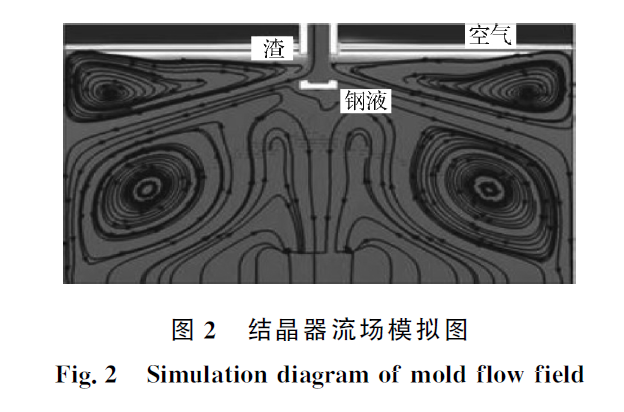

2006年,流体仿真软件Fluent被ANSYS收购,ANSYS在连铸中的应用达到顶峰,对于连铸设备改进、工艺优化等方面做了巨大贡献。Bielnicki M等利用ANSYS研究结晶器钢水和夹渣行为,模拟出结晶器钢液流动行为,如图2所示。发现弯月面区的速度分布不均匀,不同弯月面区域的钢液速度不同,导致金属熔池和渣层的弯月面变形,在较窄的结晶器壁(0.1 m/s)附近发现最大的速度。Trindade L B等采用ANSYS研究了结晶器电磁搅拌(M-EMS)作用下连铸圆坯结晶器内的凝固过程,研究结果表明,M-EMS电流越大,绞线中心温度越低,相比于无电磁搅拌的绞线中心温度(自然冷却)下降了328 ℃,在183 A和350 A的电磁搅拌下温度分别多下降4 ℃和10 ℃,同时M-EMS在靠近搅拌器中心的位置会产生一个更薄的壳体。Srinivas P S等利用ANSYS比较了两种模型,标准k-v模型和SST-k模型,结果表明k-v和SST-k模型与试验结果吻合良好。两个模型都很好地捕捉到了弯月面处的涡流,并随着部分堵塞程度的增加,弯月面上会形成更大的漩涡。说明国外运用ANSYS在连铸上进行模拟已经非常成熟。

2.1.2 国内ANSYS在连铸过程中的发展过程

20世纪90年代中国计算机迅速普及,ANSYS也开始进入大众视野。各大行业遍地开花,连铸也不例外。当时ANSYS也只是简单地分析和模拟连铸传热等问题。龚涛等利用ANSYS模拟结晶器二维模型,分析了不同浇铸初速度下的温度场与流场,结果显示钢液面附近形成的回流将热量带至结晶器上表面,熔化保护渣,同时也加速杂质浮出钢液,使铸坯温度分布更加均匀。

21世纪中国改革开放进入新的历史阶段,市场的需要使得钢铁行业快速增长。为达到高效率的生产,国内学者将目光投向ANSYS,利用其改进设备和工艺流程,从而提高生产效率。娄娟娟等利用ANSYS软件模拟连铸异形坯凝固过程,分析解决连铸异形坯的表面及内部裂纹等问题。通过模拟技术优化参数改善了铸坯质量,使得生产效率进一步提高。

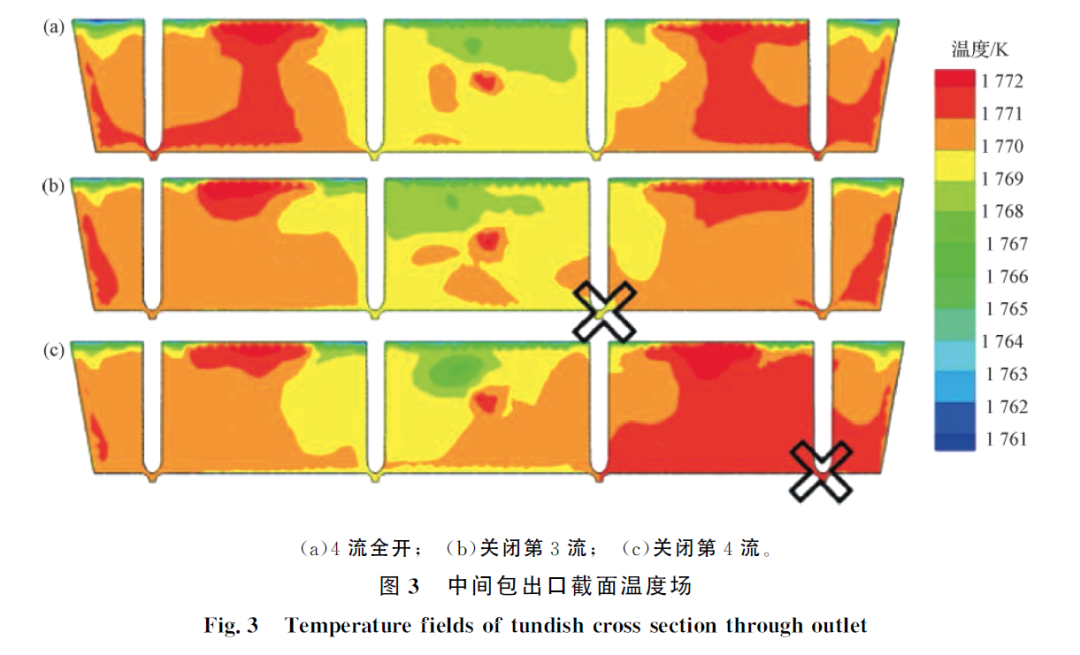

2008年以后,又迎来中国钢铁的高速发展,但产能过剩和环境保护又是一个全新的问题。中国钢铁为实现从“多”到“精”,ANSYS在提高铸坯质量、优化工艺流程、实现节能减排等方面做出了重要贡献。孙向东等利用ANSYS软件分析了连铸工艺参数(拉速、过热度、冷却强度等)对铸坯凝固的影响。研究发现提高拉速,铸坯表面温度增加,液芯长度加长;理想过热度应控制在20~30 ℃;合理的冷却比水量可以有效减少因冷却不均的温度梯度产生的裂纹。何肖飞等运用ANSYS软件模拟了不对称浇铸中间包内流场和温度场的分布情况,不对称浇铸中间包温度场如图3所示,结果表明当不对称浇铸时,中间包低温区会向一侧偏移;中间包流场会产生较大的回流区,其温度的不对称性及不均匀性更差。姜向盈等依据实际尺寸建立了ANSYS钢包水口滑板模型,对目前使用的铝碳、铝锆碳、镁碳及尖晶石4种材质滑板进行温度场模拟分析。研究得出镁碳质滑板会造成整体温度偏高,滑板边沿温度可达1 040~1 140 K,使得钢箍发生塑性变形和应力松弛,致滑板易损坏。铝碳质、铝锆碳质、尖晶石质滑板使用过程中,不会因边缘高温造成钢箍的损毁而影响滑板的寿命,其中铝锆碳质滑板边缘温度最低,在离中心注孔60~120 mm范围(正是滑程部分)内温降最大,将带来滑程部分较大的热应力。

国内外学者对于应用ANSYS在研究连铸问题都取得了丰富的硕果,特别是在结晶器和中间包等设备的流场、温度场、夹渣等研究,为提高铸坯质量、设备改进、工艺优化、流程改进等提供了指导依据。大大缩短了研究周期,节约了大量的财力物力,使得连铸质量、速度、节能等进一步提升。

2.2 ANSYS在连铸过程中的应用

2.2.1 ANSYS在钢包中的应用

钢包是连铸过程中一个能够储存高温钢水、运输钢水的容器,对节能降耗起着重要作用,钢包的温降是保证连铸效率和铸坯效率的前提,合理有效地降低钢包钢水温降是炼钢工艺的重要环节。如何在保证钢水质量和不改变钢包厚度的情况下将钢包温降减到最低是国内外学者纷纷热衷于研究的话题。ANSYS可以自定义材料属性,有效模拟出不同材料与温度下钢包的传热情况以及钢包流场分布情况,对于优化钢包的材料与结构提供了参考。李公法等利用ANSYS对比了新型钢包和传统钢包在烤包工况和盛钢工况下温度分布情况。研究表明:新型钢包包壳的最高温度比传统钢包包壳的最高温度分别降低了114 ℃、109 ℃,新型钢包的保温性更好,热损失更少;在一定范围内,新型钢包包壳的温度随纳米材料导热系数的降低而不断下降。当降低到80%时,新型钢包的保温性最好,温度更加均匀。刘志远等运用ANSYS软件和PBM模型模拟了旋流钢包长水口内钢液旋转时夹杂物的碰撞聚合情况。在相同操作情况下,应用传统钢包长水口时夹杂物的平均直径由3.90 μm增到4.08 μm,而应用2个旋流导轨旋转6周的旋流钢包水口时夹杂物的平均直径由3.90 μm增到4.21 μm,夹杂物平均直径增长率最大。说明旋流钢包长水口增加了夹杂物的碰撞概率,促进了夹杂物的聚合长大,有利于夹杂物的去除和钢液洁净度的提高。

2.2.2 ANSYS在中间包中的应用

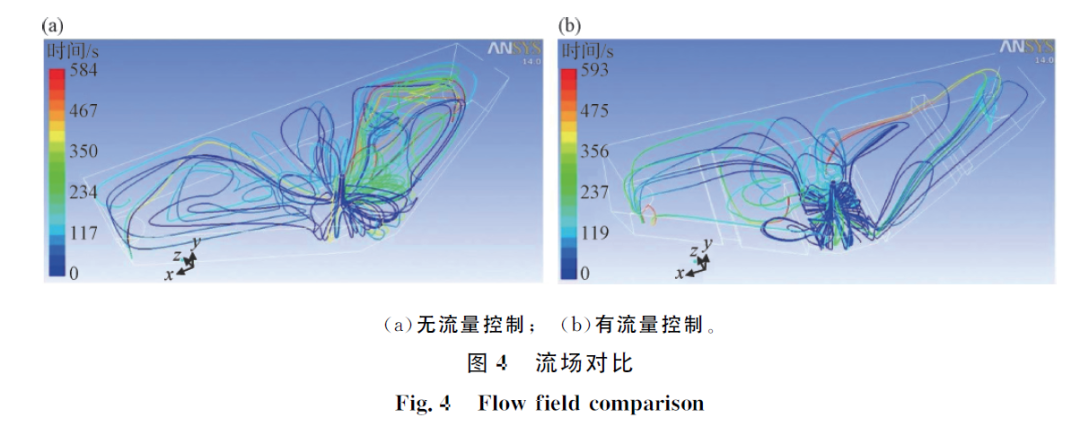

中间包作为稳定钢液的储存和分配容器,起到缓冲作用。中间包内钢液的合理流动是保证夹杂物上浮,混匀温度的关键,还可以有效减少死区的存在,达到净化钢液,减少铸坯缺陷的目的。目前国内外研究工作者主要通过设计和优化诸如挡坝、挡墙、导流隔墙和湍流抑制器等手段保证钢液的合理流动,从而提高铸坯质量。ANSYS恰能满足工作需求,能够准确模拟中间包流场,快速定位死区,对于中间包结构改造起了关键作用。Kowitwarangkul P等利用ANSYS创建了三流中间包模型,通过对比中间包流场,如图4所示。分析流量控制装置对中间包流场的影响,对比发现有流量控制机制的钢液停留时间增加20%,更有利于夹杂物的上浮,对于钢液的净化起了至关重要的作用。

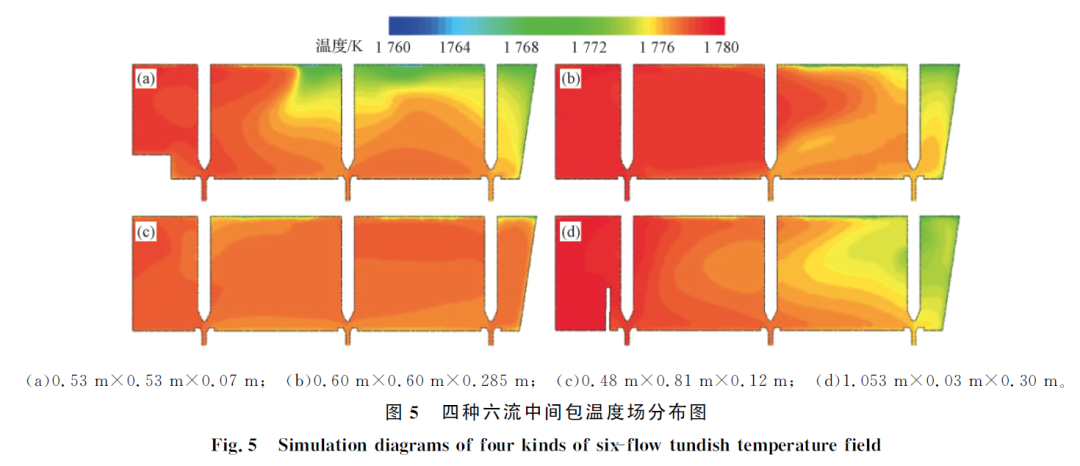

麻永林等利用ANSYS模拟中间包感应加热,发现在中间包的出水口流速为1.0 m/min的情况下,中间包内钢液的升温速率为3.86 ℃/min,10 min内钢液温升38.6 ℃,能够更有效地补偿中间包内钢液的温降,精确地控制钢液的浇铸温度。Warzecha P等通过修改内部结构重新设计了四种六流连铸中间包,利用ANSYS验证其流场、温度和湍流动能的分布等,如图5所示。发现设计的4种中间包结构都适用于工业生产,与原有中间包对比,精炼除杂能力更强,温度分布更加均匀。这些模型对于中间包的设计与开发具有重大意义。

2.2.3 ANSYS在结晶器中的应用

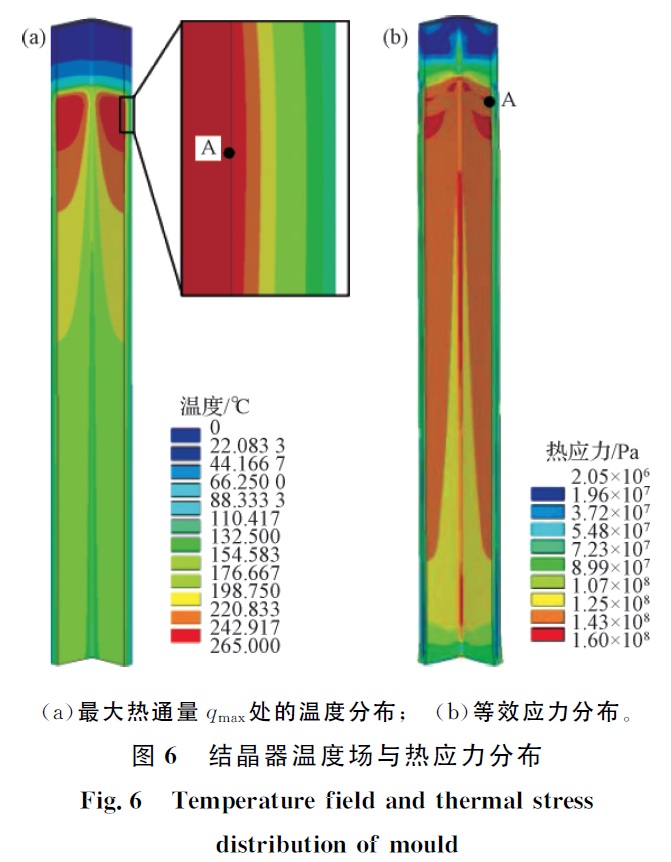

结晶器是连铸机的“心脏”,是去除夹杂物的最后工序,对于提高铸坯的质量尤为重要。合理的液面波动是保证铸坯质量的关键,当液面波动较小时,不利于液态保护渣的产生,导致液态保护渣不能进入结晶器与铸坯表面的气隙中,产生铸坯“搭桥”现象;当钢液波动幅度较大,又使保护渣卷入钢液中,使铸坯产生夹杂等缺陷。在平衡拉速与液面波动的关系是各大学者都在讨论的话题,ANSYS可以在流场、温度场、夹渣等问题上提供很大的帮助。Novak J S等用ANSYS建立结晶器三维模型进行热分析和热应力分析,结晶器温度场与热应力分布如图6所示。发现最高温度出现在弯月面区域(点A)附近,临界点A位于弯月面水平面以下30 mm处。该区域也出现了穿过厚度的最高热梯度,从而导致较高的热应力。陈耀等利用ANSYS建立380 mm×280 mm断面的U75V钢结晶器电磁搅拌三维有限元模型,研究电磁搅拌下钢液的流动行为。当频率从4 Hz增加到6 Hz,电磁感应强度降低了大约14 Gso,电磁力从3 006 N/m3增加到4 201 N/m3。采用结晶器电磁搅拌,侧孔流出钢液进入旋转状态,主流方向得到了明显改变,水口形状对钢液流动影响明显减小,使得结晶器内流场分布更加合理,有利夹杂物上浮去除。Chakraborty S等发现现有结晶器弯月面区域附近的锥度过小,造成较大的热损失,利用ANSYS软件建立模型,重新设计了结晶器的锥度值,优化了工艺参数。徐旺等针对ER80-G钢165 mm×165 mm方坯纵裂问题,采用有限元软件ANSYS建立二维方坯热力耦合分析模型,对结晶器锥度进行了优化分析。通过锥度优化消除了热点现象,结晶器出口处距角部15 mm区域坯壳厚度由12.3 mm增加到19 mm;同时将保护渣转折温度由1 200 ℃调整到了1 050~1 100 ℃,促进坯壳与结晶器之间的润滑,裂纹发生率由2%下降到0.46%。李富帅等利用ANSYS有限元软件建立高效连铸结晶器与传统结晶器铜管的传热模型,发现高效结晶器使得结晶器的传热效率提高7.8%,结晶器铜管热面最高温度降低100 ℃,热面温差降到5 ℃以下。基于该理论设计出方坯高效连铸结晶器,并应用于某钢厂155 mm方坯机上,稳定生产拉速最高可达到4.00 m/min,最大拉速达到4.46 m/min。

2.2.4 ANSYS在二冷区中的应用

连铸坯的裂纹主要与二冷区的合理冷却有关,在二冷区的散热量约为总散热量的23%~28%,其中喷淋水的对流换热占二冷区总散热量的55%,导热占17%,辐射传热占25%,空气对流占3%。过大的温度梯度是铸坯产生问题的原因。一般情况下,导热和辐射带走的热量几乎不变,只能通过改变对流换热的方式改变传热速率从而达到控制铸坯质量,故合理的冷却水布置是保证铸坯质量的关键。ANSYS可以分析不同拉速下的应力和温度分布情况,从而解决铸坯二冷区冷却水配比和铸坯质量缺陷等问题。杨以月等通过ANSYS计算分析断面为150 mm×150 mm的铸坯在拉速1.5~3.0 m/min和比水量0.2~1.0 L/kg范围内热应力分布情况。得出最大应力为22.5 MPa左右,可能在角部区域有内部裂纹产生,并发现拉速对铸坯热应力的影响较大,比水量对铸坯热应力的影响较小。朱新华等在分析37Mn5钢凝固特性的基础上通过用ANSYS软件建立连铸传热模型,对φ210 mm连铸圆坯凝固过程进行模拟。模拟结果表明在原工艺配水量0.68 L/kg下二冷0段和1段之间空冷部位出现高达185 ℃急速回温,最大应力达6.41×107 Pa,通过保持配水量0.68 L/kg不变,调整各段配水量使0、1段间回温降至123 ℃,最高应力降至4.53×107 Pa,铸坯裂纹基本消失,表面质量显著改善。Androsenko M等利用ANSYS基于二冷区旧模型的基础上开发出二冷区新模型,对比了现有二冷区设计与新二冷区设计,结果发现新设计出的二冷区模型热应力更小,由于菱形度降低,铸坯质量提高了15%~20%。张开等利用ANSYS软件,模拟电流为400 A,频率为5 Hz情况下,双蝶式、双环式与三环式3种二冷区搅拌方式下钢液的流动情况,3种搅拌方式流场如图7所示。结果表明钢液的流动都关于铸坯中心水平截面对称;而双蝶呈现4个环流,两对搅拌辊之间环流大,搅拌辊外侧的环流小;双环式形成2个较大的环流;三环式则形成了3个环流,两对搅拌辊之间环流较大,搅拌辊外侧环流较小。

2.2.5 ANSYS在空冷区中的应用

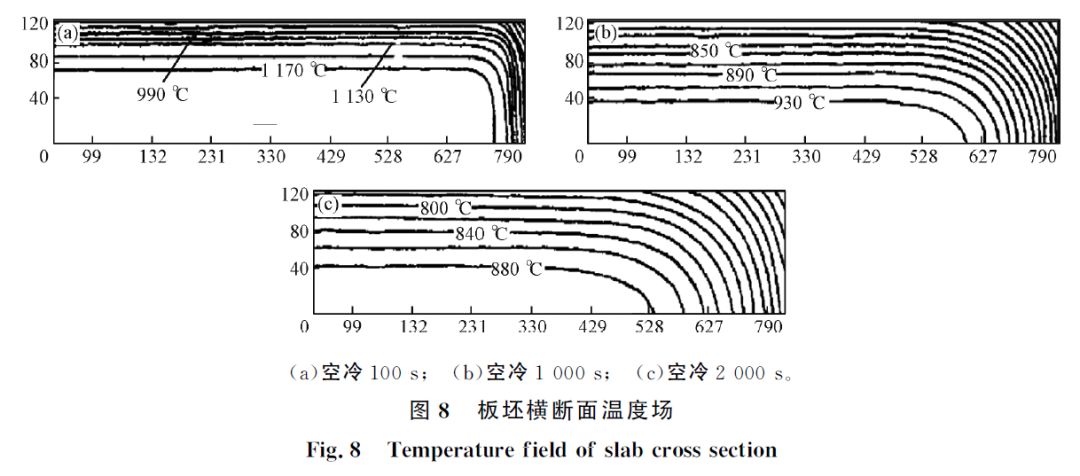

空冷区作为连铸的最后一步工序,与周围环境存在较为复杂的换热过程,温度的降低过程也较为复杂。随着节能减排观念的提出,各大钢厂开始重视连铸连轧技术,各厂对于不同材料的轧制初始温度不尽相同,钢材在空冷区温度难以测量与计算,频繁测量费时费力。ANSYS可以很好地解决这个问题,对于不同时间段的温度场都可以准确模拟,省去大量财力物力。李长生等利用大型有限元软件求解了连铸固相板坯的空冷区温度场,温度场如图8所示,得出在100 s到1 000 s,表面与中心的温度差由155.6 ℃增加到206.8 ℃,1 000 s过后由于辐射作用开始减弱,对流作用开始增强,温度差由1 000 s时的206.8 ℃降低到2 000 s时的160.0 ℃。分析结果对于连铸连轧技术的应用提供了理论基础并具有实际指导意义。肖宏等以板坯空冷温度场结果为基础,利用ANSYS建立板坯感应加热有限元模型。得出板坯经过360 s空冷后,温度从内部到边角呈梯度下降趋势,最低温度处于边角部分。结合纵向磁通感应加热和横向磁通感应加热可以使板坯温度分布均匀,为板坯连铸直轧的实现提供依据。

21世纪,计算机的普及以及大数据的到来,ANSYS的发展及影响进一步扩大,各行各业都出现ANSYS的身影,冶金行业也不例外。对于ANSYS的依赖程度将会更高,这必然造成ANSYS的进一步优化与改进。

(1)二次开发技术。目前ANSYS没有冶金的单独模块,每次繁琐操作花费大量时间,二次开发技术可以开发冶金的单独模块,并创建冶金数据库,可以快速检索冶金流程、设备、材料等参数,避免了每次输入控制参数带来的麻烦,节省了大量的时间和操作,大大提高了研究效率。

(2)衔接方面。ANSYS将创建衔接通道与其他软件进行数据交换,例如,针对于ANSYS在冶金方面复杂模型的建立是相对困难的,将与CAD/CAM等软件建立连接通道,或将外部材料属性导入等,这也将是ANSYS未来的发展趋势。

(3)多物理耦合场的建立。冶金过程是一个高温复杂的过程,最初的解决单一场和线性问题在冶金行业已经远远不够。针对复杂问题的解决,对于多物理耦合问题或非线性问题,例如铸坯裂纹扩展和材料失效等问题,仅靠单一的解决方法已经无法克服。只有单一场向多物理耦合场,线性问题向非线性问题发展,才能很好地解决冶金方面等的一系列复杂问题。

(4)实时分析。ANSYS的在线应用和实时预测也是未来的重要发展方向,需要通过适当简化模型,缩短计算周期,以便快速指导生产。