Mn-Si-Cr系Q&P钢的准静态、动态力学行为对比

金玉亮1,徐聪聪2,杨会光3,吴限3,王振强3,高古辉4

(1. 哈尔滨东安发动机集团有限公司工艺技术部, 黑龙江 哈尔滨 150006;2. 中国船舶集团有限公司七一一研究所, 上海 201108;3. 哈尔滨工程大学超轻材料与表面工程教育部重点实验室,黑龙江 哈尔滨150001;4. 北京交通大学机电学院, 北京 100044)

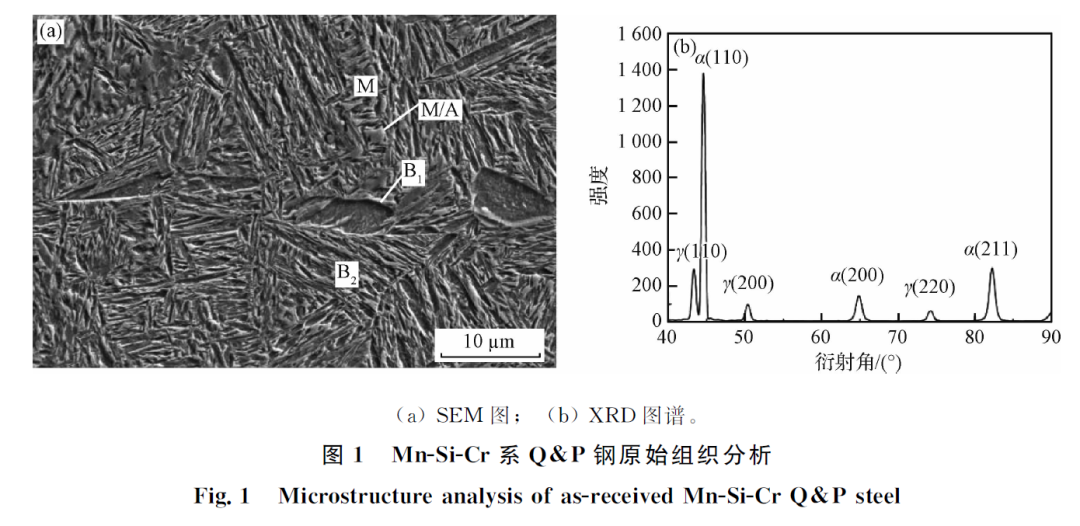

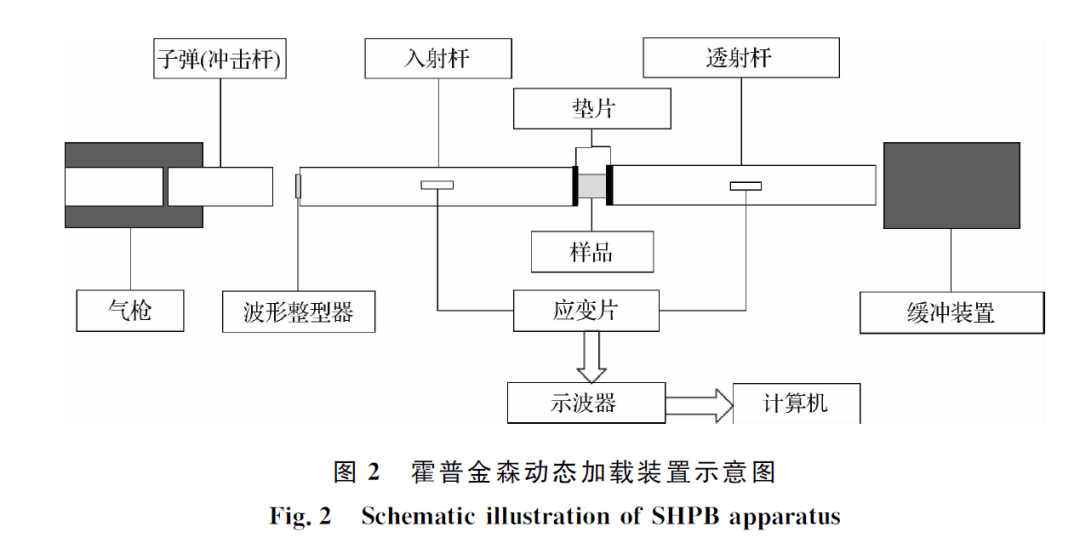

摘要:利用万能试验机和分离式霍普金森压杆装置(SHPB)对Mn-Si-Cr系Q&P钢分别进行了准静态和动态压缩试验。在应变速率为0.001、0.01、0.1 s-1和900、1 500、2 200、3 000 s-1情况下分别得到了准静态和动态压缩真应力-真应变曲线,并利用扫描电子显微镜进行压缩后的显微组织和断口分析,利用X射线衍射仪(XRD)对压缩变形试样进行物相分析。结果表明,准静态和动态压缩变形条件下,试验钢的真应力-真应变曲线均可大致分为弹性变形和塑性变形2个阶段,且没有明显的屈服平台。准静态压缩条件下应变速率强化效果不明显但应变强化效应较显著。动态压缩条件下应变强化效应不明显,但展现出一定的应变速率强化效应。准静态变形后,试样中心区域板条组织倾向沿近水平方向(垂直于压缩方向)定向排布。动态变形后,约有1/3试样发生了断裂,未发生断裂的试样中心出现45°方向剪切带,其附近板条组织发生了“屈曲”。准静态变形后残余奥氏体含量下降明显,而动态压缩试样中,残余奥氏体含量只有略微下降,且块状M/A岛内部出现扭曲变形与开裂,这可能是导致部分试样断裂的诱因。动态压缩破坏试样断口整体呈现45°剪切断裂,一端发生微孔聚集性断裂,另外一端发生剪切断裂。

关键词:Q&P钢;准静态力学;动态力学;变形;残余奥氏体;分离式霍普金森压杆

1 引言

淬火配分钢(Quenching and Partitioning,简称Q&P钢)作为典型的第3代汽车用高强钢,由于具有高强度、良好塑性以及低成本等优势呈现出广阔的应用前景。随着Q&P钢在汽车领域应用的不断扩大,其使用性能得到越来越多的关注,特别是耐撞击性能逐渐受到人们的重视。大量的研究表明,在冲击载荷作用下,材料的强度、塑性不仅会发生巨大变化,其断裂行为也与准静态载荷作用下的存在明显差异。因此,出于安全性考虑,在汽车用钢轻量化与安全性需求的背景下,研究汽车用Q&P钢在冲击载荷作用下的断裂行为,特别是其高加载速率下的微观断裂机理,具有重要的意义。

与准静态载荷下延性断裂不同,Q&P钢在冲击载荷(夏比冲击,应变速率约为100 s-1)下的断裂机理与试验温度、组织类型等密切相关。在高于-20 ℃至室温下,高强度Q&P钢的夏比冲击断裂机理以微孔聚集型韧性断裂为主;而在低于-40 ℃下,其冲击断裂机理以脆性的解理、准解理断裂为主。通过引入铁素体软相,Q&P钢强度降低,在相同试验温度下,其断裂类型由脆性解理断裂或准解理断裂转为韧性的微孔聚集型断裂。因汽车撞击过程变形速度极快(应变速率为100~1 000 s-1),一些与速度相关的断裂机理(如裂纹尖端的塑性变形)只能在微小范围内发生,此时关于残余奥氏体的相变诱导塑性(TRIP)效应对塑、韧性的作用将变得非常复杂。

在前人的工作中,已经发现残余奥氏体的TRIP效应对材料均匀塑性变形起着有利作用,而Q&P钢在高应变速率下的塑性变形仅集中在裂纹尖端的局部区域,再加上绝热温升对塑性变形的影响,必然会使材料在高应变速率下的微观断裂机理变得十分复杂。因此,有必要对Q&P钢在不同应变速率下的变形和断裂的微观机理进行深入的研究。

本文在含残余奥氏体钢准静态力学行为的研究基础上,以一种Mn-Si-Cr系Q&P钢为研究对象(一种高强贝氏体Q&P钢,前期已对该材料的微观组织、拉伸性能及夏比冲击性能进行了详细研究),利用万能试验机(Instron 5500R)与分离式霍普金森压杆(Split Hopkinson Presure Bar, SHPB)对准静态、动态载荷下材料的压缩力学行为进行对比研究,并分析了动态断裂机理。

2 精选图表

3 结论

利用万能试验机和分离式霍普金森压杆装置研究了一种Mn-Si-Cr系Q&P钢的准静态、动态压缩力学行为,并对压缩变形后的微观组织和断口进行分析,得出以下结论:

(1)准静态和动态压缩变形条件下,试验钢的真应力-真应变曲线均可大致分为弹性变形和塑性变形2个阶段,没有明显的屈服平台,准静态条件下的应变速率强化效果不明显但应变强化效应较显著,动态压缩条件下应变强化效应不明显,但表现出一定的应变速率强化效应。

(2)准静态变形后,残余奥氏体含量下降显著,试样中心区域板条组织倾向沿垂直于压缩方向定向排列。动态变形后,残余奥氏体含量只有略微下降,且约1/3试样发生了断裂,未发生断裂的试样中心出现45°方向剪切带,其附近板条组织发生了“屈曲”。块状M/A岛内部出现开裂是导致部分动态试样断裂的诱因。断裂试样断口整体呈现45°剪切断裂,一端发生微孔聚集性断裂,另外一端则发生剪切断裂。