一、研究的背景与问题

随着中国汽车行业的快速发展,对高表面质量汽车钢板的需求量日益增加,高表面质量汽车板钢质缺陷控制能力代表了钢铁公司炼钢连铸制造能力和质量控制水平。立项前2013年宝钢高表面质量汽车板钢质缺陷率对标国际先进钢企存在很大差距,为了提高连铸工序稳定制造和品质保证综合技术能力,迫切需要从缺陷机理、关键工艺、关键装备、关键辅材等方面开展了系统研究,提升汽车板产品的的核心竞争力。

1.连铸工序稳定生产和品质保证能力需持续提升

高表面质量汽车板钢质缺陷控制最为关键的是夹渣和气泡缺陷的控制,结晶器钢水液面波动是影响保护渣卷入最为关键的因素之一,立项前宝钢连铸机结晶器液面控制精度远远无法满足高品质汽车板质量控制的要求,随着市场及用户对汽车板质量要求越来越高,现场结晶器周围相关设备老化,连铸机结晶器液面波动问题越来越突出,其主要表现为液面波动合格率低,特别是在结晶器电磁搅拌投入运行时,对液面检测信号干扰大,严重影响结晶器液面的稳定控制,同时不同的液面计状态条件下结晶器液面控制的稳定性也有很大差异。另外钢水纯净度的波动也会加剧液面控制的难度,特别是在中间包连浇后期,导致大量板坯异常下线,改钢降级,板坯合格率低,热送率低。

2.汽车板连铸过程水口结瘤严重影响生产顺行和产品质量

汽车板连铸过程中塞棒、水口结瘤是影响浇注稳定顺行的重大难题,耐材结瘤不仅会影响中间包连浇炉数,成本上升,同时结瘤物的脱落导致钢中夹杂缺陷增加,钢水纯净度下降,严重影响汽车板产品质量。为缓解结瘤问题,被迫加大吹氩流量,由此又带来气泡缺陷增多。

3.宝钢汽车外板钢质缺陷率与进口材料尚有一定差距

宝钢汽车外板钢质缺陷率相对于进口材料还有较大差距,立项前宝钢供合资公司高等级外板钢质缺陷发生率为10%以上,是进口材料同期的2倍。

二、解决问题的思路与技术方案

宝钢历经近8年的技术攻关,由工艺、设备、耐材等专业资深技术人员组成汽车板质量攻关团队,各专业技术人员有效协同,并依托宝钢研究院相关研发手段,同时引入外部研发资源,形成项目团队核心研发能力。针对本项目涉及的难点痛点问题进行攻关,从缺陷机理、关键工艺、关键装备、关键辅材等方面开展研究,形成了具有自主知识产权的高表面质量汽车板连铸成套关键技术。主要思路和技术方案:

1.汽车板钢质缺陷分析和形成机理解析。

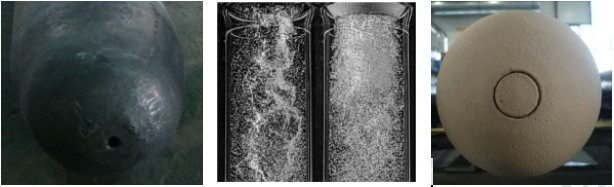

通过对汽车板冷轧板上缺陷和连铸坯上的缺陷进行微观分析,确定缺陷类型主要为三氧化二铝、保护渣和气泡。

图1 冷轧板缺陷解析

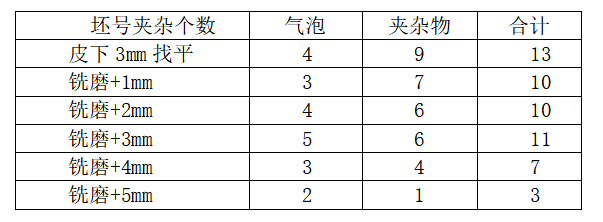

针对夹杂物气泡在铸坯皮下位置分布规律研究,夹杂气泡在皮下6mm厚度范围内密度较高。

根据冷轧板缺陷和铸坯缺陷机理的解析,技术措施主要聚焦于三氧化二铝、保护渣和气泡缺陷的控制。

2.率先突破了汽车板结晶器液面稳定控制技术,有效防止液面卷渣。核心技术包括: 干扰源信号频率的屏蔽、硬件方面液位计的安装固定优化、电缆的布局优化,滤波软件开发、电磁搅拌电源变频器的设计参数优化。通过监控软件发现VUHZ液面放大器接受到的振动信号与结晶器实际发出的有差异,偏差的存在和振动信号的失真将会使液面检测放大器在过滤振动波时受到影响,从而影响到液面合格率。

解决了结晶器电磁搅拌与VUHZ结晶器液位计组合应用的世界难题,大幅改善汽车板钢种液面的稳定性。

3.首次成功开发汽车板浇注抑制浸入式水口结瘤关键装备和工艺技术。开发了氮氩混合气体成套控制装置,在连铸塞棒头吹入部分氮气代替部分氩气,实现小氩气流量下浇注浸入式水口不堵塞,同时降低了铸坯气泡缺陷。现场运用显著液面波动疵点数从5.5次/炉降低到2.5次/炉,降幅50%以上,热轧夹杂和气泡封锁率从4.05%降低到3.34%。

4.成功开发运用新型环缝式塞棒吹氩技术。采用环缝吹氩技术,在塞棒头部预埋带有环缝的透气塞形成氩气出口,用以取代传统的单孔吹氩模式,环缝吹氩使气泡在钢流中分布均匀,大幅度改善了传统单孔式塞棒棒头易结瘤堵塞的问题,如图2所示。

图2 塞棒头的设计左:单孔吹氩,右:环缝吹氩

5.设计新型浸入式水口结构和材质。解析不同断面条件下缺陷的特征和机理,小断面主要是因为水口和窄断面的距离太近,侧孔出流带着气泡夹杂直接冲击到窄边,形成较强的上下回流,上回流太强造成卷渣,下回流太强会将气泡和夹杂带到结晶器更深处。如图3所示。通过水口结构优化改善结晶中钢水上下回流的强度,优化了浸入式水口结构,钢质缺陷率降幅50%。

图3 不同断面流场模拟

为缓解水口堵塞问题,浸入式水口内衬采用无碳材质,且材质密实、表面平滑,对减少氧化铝等夹杂物的堆积起到积极地作用。

6.优化控流方式抑制结晶器偏流。在塞棒控流条件下,浸入式水口出口处的负压分布区域较小。而在滑板开度为80%的控流方式下,在侧孔出口处负压区域增大,有可能引弯月面的扰动,甚至会吸入空气,污染钢液。如图产4所示。另外从侧孔的截面上静压分布还可以了解到,在有控流时,侧孔出口处的静压分布不均匀,滑板侧滑一侧的压力较大。

图4浸入式水口的侧截面上流场分布(拉速1.4m/min)

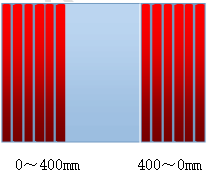

7.首次开发汽车板开展机清+板坯上下表面肋部修磨技术替代手清。肋部修磨即单边边部0~400mm,修磨示意图如图5。显著提高了汽车板铸坯质量,汽车板坯热送率提高10个百分点。

图5铸坯肋部修磨示意图

三、主要创新性成果

1、率先突破了汽车板结晶器液面稳定控制技术。核心技术包括: 干扰源信号频率的屏蔽、硬件方面液位计的安装固定优化、电缆的布局优化,滤波软件开发、VUHZ液位计工作频率优化、电磁搅拌电源变频器的设计参数优化。解决了结晶器电磁搅拌与VUHZ结晶器液位计组合应用的世界难题,大幅改善汽车板钢种液面的稳定性。

2、首次成功开发汽车板浇注抑制浸入式水口结瘤关键装备和工艺技术。开发了氮氩混合气体成套控制装置,在连铸塞棒头吹入部分氮气代替部分氩气,实现小氩气流量下浇注浸入式水口不堵塞,同时降低了铸坯气泡缺陷。成功开发运用环缝式塞棒吹氩技术,环缝吹氩使气泡在钢流中分布均匀,大幅度改善了传统单孔式塞棒棒头易结瘤堵塞的问题。现场运用显著液面波动疵点数从5.5次/炉降低到2.5次/炉,降幅50%以上;

3、首次开发汽车板开展机清+板坯上下表面肋部修磨技术替代手清。显著提高汽车板铸坯质量,汽车板坯热送率提高10个百分点;成功开发喷印丝由铜合金改为铝合金关键技术,完全解决了板坯头部龟裂问题;

4、成功确立了高表面汽车板连铸关键工艺、设备、辅材等大生产全面质量管控技术。显著提升了连铸工序稳定制造和品质保证得综合能力,大幅改善了汽车板冷轧工序钢质缺陷率,宝钢汽车外板达到进口钢板的质量水平。

该成果编制关键工艺技术相关CP成套技术管理文件10多件,形成专利13项,技术秘密20项,发表科技论文13篇,项目成果在宝钢股份推广应用,每年替代进口的高表面汽车板10万吨,直接经济效益2.05亿元,实现了高表面汽车板连铸关键技术的重大突破;

四、应用情况与效果

随着汽车行业对高表面质量汽车板要求日益严苛,同时行业内同质化竞争加剧,对宝钢汽车板质量提升提出迫切需求。近年来宝钢股份炼钢工序围绕连铸稳定制造能力、连铸功能性耐材技术、连铸板坯品质保证能力等方面开展了一系列科研开发工作, 通过高表面质量汽车板连铸关键技术研究及应用,确立了高表面质量汽车板连铸成套关键技术,显著提升了连铸工艺、设备、耐材综合技术水平,有效提升了连铸工序稳定制造和品质保证综合能力,大幅改善了冷轧工序钢质缺陷发生率,宝钢外板与进口外板缺陷率持续缩小,质量控制达到国际先进水平,宝钢供合资公司汽车外板的比例由61.9%提升至78.3%,如图6所示,社会经济效益显著,有力支撑我国汽车工业发展。

图6 宝钢供合资公司汽车外板比例