基于数值模拟的结晶器卷渣在线预测方法

周海忱1,2,3,刘国梁1,2,3,李海波1,2,3,邓小旋1,2,3,季晨曦1,2,3,罗衍昭1,2,3

(1. 首钢集团有限公司技术研究院, 北京 100043;2. 绿色可循环钢铁流程北京市重点实验室, 北京 100043;3. 北京市能源用钢工程技术研究中心, 北京 100043)

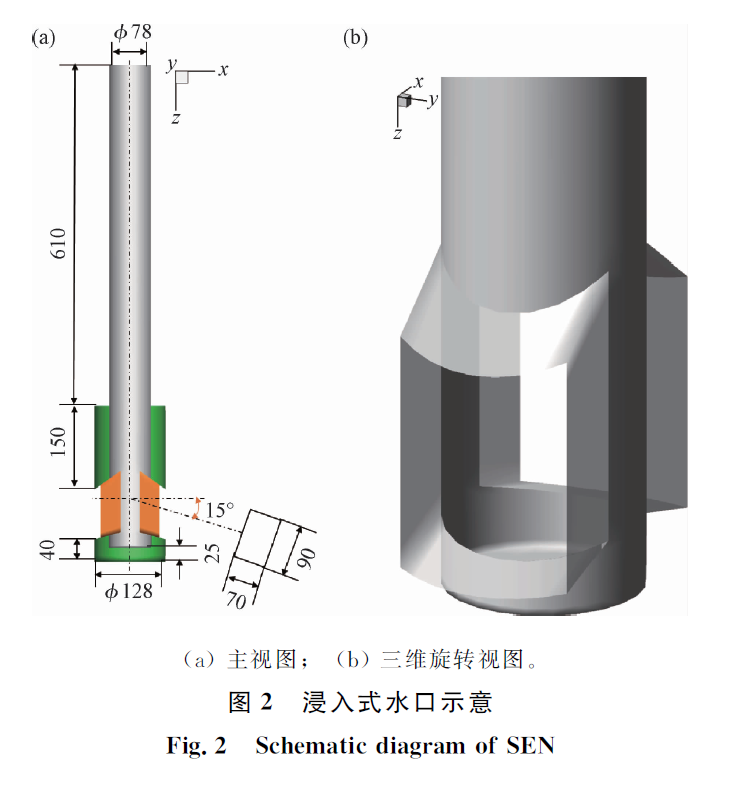

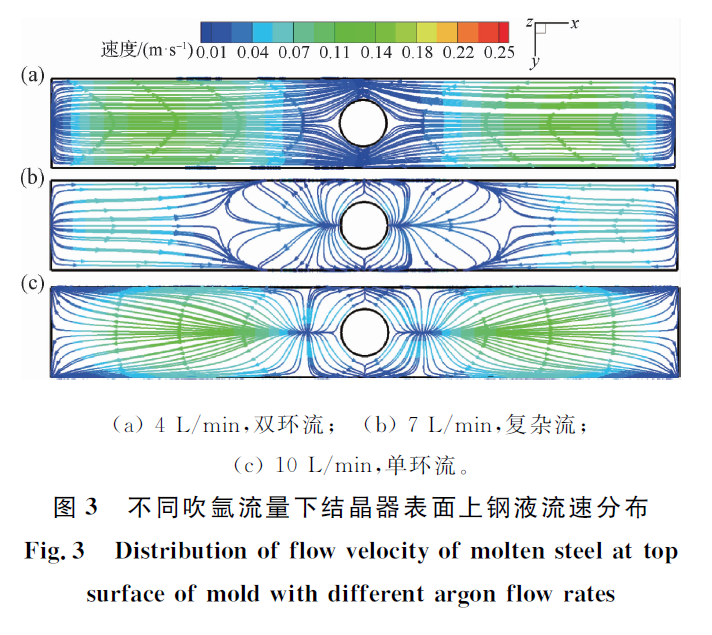

摘要:结晶器保护渣卷入到钢液中后容易被生长的凝固坯壳捕获,最终在冷轧板上形成由卷渣引起的表面缺陷,会严重恶化钢产品的质量。结晶器液面卷渣现象受到钢液成分、温度、流动方式和吹氩流量的影响。结晶器表面钢液流速大小是反映钢渣界面是否发生卷渣的重要参数,但在实际浇铸过程中,不能在线预测不同拉速、吹氩流量和水口浸入深度下结晶器表面钢液的最大速度。提出一种基于板坯连铸结晶器内多相流动数值模拟的结晶器卷渣在线预测方法。首先,建立结晶器内三维多相流动数学模型,模拟不同拉速、吹氩流量和水口浸入深度下的钢液流动行为;其次,对计算得到的表面钢液流速的最大值进行拟合,得到固定浇铸断面下结晶器表面最大流速的预测公式;最后,通过某钢厂的插钉板工业试验验证了所提方法的准确性。研究发现,不同浇铸参数下表面钢液流速沿结晶器宽度方向呈现先增加再减小的变化趋势,在结晶器宽度1/4位置具有最大值。钢液流速在较小和较大拉速下分别在窄面和水口附近具有较大值;在较小和较大吹氩流量下分别在水口和窄面附近具有较大值;随着水口浸入深度增加,钢液流速在水口和窄面附近变化较小。基于拟合的钢液流速公式,通过比较最大钢液流速与钢渣界面发生卷渣的临界流速,实现了结晶器卷渣的在线预报。

关键词:卷渣; 表面流速; 数值模拟; 在线预测; 板坯; 连铸结晶器

1 引言

结晶器钢液面翻钢卷渣会恶化连铸坯的表面质量,给铸坯带来夹杂缺陷,甚至会导致漏钢事故的发生,严重影响浇铸顺行。卷渣按引起的方式划分主要有弯月面受到冲击、卡门漩涡、水口两侧压差、气泡破裂和乳化、非稳态流动等;根据卷渣位置可分为结晶器壁铜管卷渣、回流卷渣和漩涡卷渣。结晶器表面较大的钢液流速会导致钢液和液渣相之间的不稳定现象增强,使剪切卷渣的发生率增大。

许多学者通过物理模拟、数值模拟以及工业试验对结晶器表面钢液的流动行为进行了研究。Gupta D等通过水模型试验研究发现,弯月面处振动而形成漩涡和气泡被卷入钢液内的条件是结晶器表面钢液流速大于某一临界速度。陆巧彤等通过水力学模拟发现,结晶器表面流速随着拉速的增加而增大,结晶器窄面附近的油层越来越不稳定,容易发生剪切卷渣。邓小旋等通过水模型和工业试验研究了常规板坯连铸结晶器液面的瞬态特征,发现液面在非稳定期间在窄面和宽度1/4处附近的液面分别凸起和凹陷,表面钢液流速会达到发生卷渣的临界速度。王志国等通过水力学模型研究了不同角部形状结晶器表面钢液的流动行为,发现倒角结晶器对角部液面流速随着倒角面斜长的增加而增大。雷洪等通过建立数学模型来研究结晶器内卷渣机理,提出钢液临界流速为0.5~0.8 m/s,产生的渣滴直径约为3 mm。ZHANG T等通过悬杆倾角测量工业试验和数值模拟研究了结晶器表面钢液流速分布,发现表面流速随着拉速的增加而增加,拉速可以显著改变结晶器内钢液流场流态。陈威等通过插钉板工业试验研究了不同吹氩流量下结晶器内钢液流场流态分布,研究发现双环流下弯月面速度方向为从窄面流向水口,且大小呈先增大后减小的规律。流态转变为复杂流和单环流后,弯月面速度方向转变为从水口流向窄面,且大小呈递减规律。综上所述,文献对结晶器表面钢液流动的报道多集中在流速分布上,对结晶器钢液面卷渣在线预测的研究较少。

本文以某钢厂板坯连铸结晶器为原型,建立了三维的多相流流动数学模型,计算得到不同浇铸参数下结晶器表面钢液流速分布。通过对钢液最大流速的计算值进行拟合,并用插钉板的测量结果进行验证,得到了计算钢液最大流速的回归公式,实现了结晶器卷渣的在线预报。

2 精选图表

3 结论

(1)通过对1 600 mm×230 mm浇铸断面的板坯连铸结晶器建立气液两相流动的数学模型,模拟了不同浇铸参数下钢液的瞬态流动,得到了结晶器表面钢液流速的分布。钢液在较小拉速0.8 m/min和较大拉速1.3 m/min下分别在窄面和水口附近具有较大流速0.09和0.17 m/s;在较小吹氩流量(标准态)4 L/min和较大吹氩流量10 L/min下分别在水口和窄面附近具有较大流速0.14和0.12 m/s;随着浸入深度增加,水口和窄面附近钢液的最大流速为0.12 m/s。

(2)结晶器表面钢液最大流速随着拉速的增加而增加,随着吹氩流量和浸入深度的增加而减小。通过对不同拉速、吹氩流量和浸入深度下的拟合结果得到了计算钢液最大流速的回归公式为vmax=11.64×v1.54c×Q-0.27arg×H-0.71SEN。

(3)拟合公式计算的钢液最大流速与插钉板工业试验测量值相吻合,这表明本文提出的拟合公式可以准确预测结晶器表面钢液最大流速。通过比较钢液最大流速与钢渣界面发生卷渣的临界流速,实现了结晶器钢液面卷渣的在线预报。