连铸钢产品的质量取决于结晶器钢液流动模式(MFFP), MFFP取决于连铸机参数:结晶器宽度、连铸拉速和氩气流量。在这些参数的变化过程中,未到最优的MFFPs会引起弯月面板处的湍流,增加钢中非金属夹杂物(NMI)造成产品清洁度恶化。为了揭示连铸工艺参数对MFFP的不利影响,采用钉浸法测量MFFP并进行了计算流体动力学模拟。然后,MFFP与沿铸坯宽度方向的NMI类型和位置相关。提出了一种新的参数映射来助力连铸的控制和优化,以获得更高的钢产品洁净度。

在连铸生产过程中,结晶器内流体(钢液和吹扫气体)的传输现象在很大程度上决定了最终产品的质量。注入吹扫气体,如Ar(氩气),以防止环境空气进入并与钢发生反应(二次氧化和氮气吸收),并清除堵塞浸入式水口(SEN)端口的氧化物。结晶器内的钢水流动取决于钢液从浸入式水口SEN流入结晶器状况、结晶器液渣层沿弯月面(钢液/结晶器保护渣界面)流动、Ar的浮力向上流动以及Ar流辅助推动下的钢液流动。因此,连铸机结晶器内的流场由(a)结晶器宽度,(b)连铸拉速和(c)给定的结晶器保护渣(已知的相稳定性和物理特性)和SEN(恒定的SEN孔设计、床层深度/形状和端口尺寸、角度和浸没深度)下的Ar气体流量决定。典型的结晶器流型有双辊式流型DRF、不稳定多辊式流型URF和单辊式流型SRF。[1,2]对于各自的MFFP,最终产品中出现的缺陷是(a) 双辊式DRF:结晶器保护渣条和铝基碎片、渣斑和气孔;(b) 不稳定多辊式URF:结晶器保护渣条、夹杂钢条、炼钢夹杂物和气泡;(c) 单辊式SRF:结晶器保护渣条和铝基碎片以及气泡。这些缺陷(渣条、夹杂钢长条、渣斑点、气泡)是连铸产品中非金属夹杂物与下游操作工艺(如连铸、轧制和卷取)相互作用的结果,不仅影响表面质量,而且影响最终产品的性能。钢的夹杂物含量也称为钢的洁净度标识,因此,连铸条件从本质上影响着钢的清洁度,对于给定的连铸操作,优化的MFFP可以生产出清洁度较高的连铸坯。

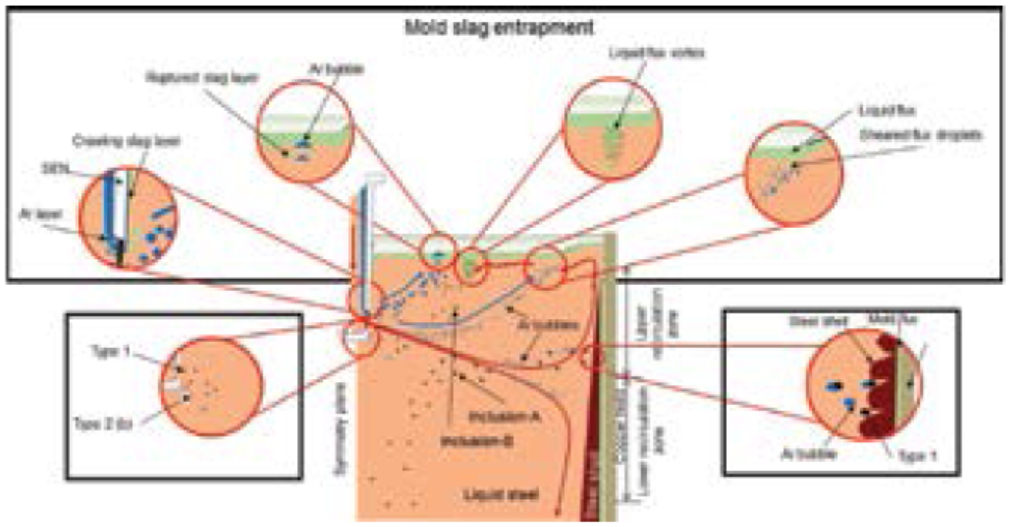

钢中夹杂物的来源有外源的(如容器内衬耐火材料脱落、裹渣和二次氧化产物)和内源的(如炼钢过程中产生的)。从连铸结晶器的角度来看,夹杂物可以分为外来进入的夹杂物(类型 1)和新形成夹杂物(类型 2)。在图1中,描述了影响连铸坯清洁度的夹杂物的可能来源。[3] 下面列出了各自的夹杂物类型和来源。

图1 影响连铸产品清洁度的夹杂物来源和种类

类型1夹杂物起源于:

•钢包/中间包裹渣(EX)。

•钢水从钢包到中间包或中间包到结晶器过程中的二次氧化(EX)。

•Ar气泡被捕获(EX)。

•夹杂物改性后的复合氧化铝夹杂物(EN)。

类型2夹杂物起源于:

•结晶裹渣(EX:(i)保护渣爬行,(ii)氩气泡相互作用,(iii)涡流形成,(iv)剪切层不稳定)。

•浸入式水口SEN侵蚀及其与类型1夹杂物的二次反应。

•浸入式水库SEN结瘤(EX)。

•来自弯月面处裸露形成二次氧化(EX)。

因此,生产清洁连铸坯的方案将以根除类型1夹杂和禁止类型2夹杂的形成为目标。然而,该方案涉及对结晶器内瞬态多相流体流动的全面理解,浸入式水口SEN和结晶器保护渣的科学材料设计,以及任何操作二次氧化的预防。仅了解瞬态多相流体流动就需要复杂的计算流体动力学(CFD)建模、物理建模(水或液态金属模型)和工厂试验。这样的综合研究既费时又费钱,因此,对于工业应用来说,了解MFFP作为工艺变量的函数及其与铸坯质量的关系,可以作为排除故障和工艺优化的宝贵工具。

在目前的研究中,MFFPs将解释有关连铸变量(结晶器宽度,连铸拉速和Ar流量)。将讨论MFFP的测定方法,即浸钉法(NDM)和棒材偏转法(RDM)。本文将详细阐述EVRAZ Regina Steel公司用于结晶器不变宽度情况下MFFP测定和演变的NDM的实施,最后,MFFP的演变将与铸坯的清洁度相关。

模态流型域映射

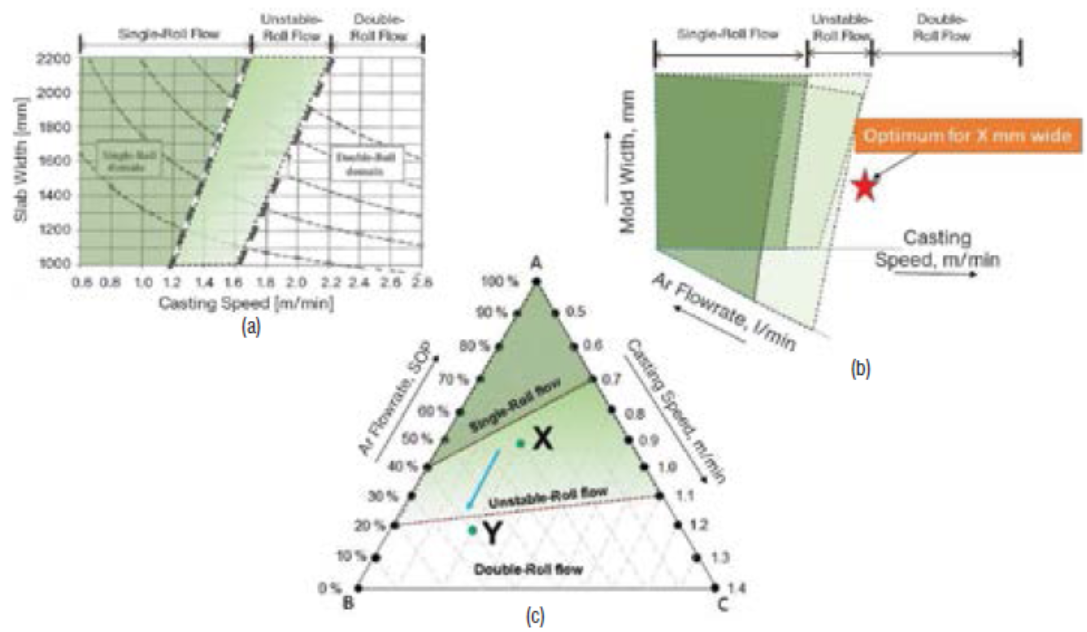

如前所述,典型的MFFP是双辊式DRF、不确定辊式URF和单辊式SRF。针对特定的结晶器,Kunstreich和Dauby[4]以及Kunstreich等人[5]分别以连铸拉速和板坯宽度为横坐标和纵坐标开发了MFFP域图。这些区域图是根据恒定的氩气流量和浸入式水口SEN设计/浸没深度绘制的。Dauby[1]认为连铸产品的洁净度与MFFPs (DRF、URF和SRF)有关。

图2a是连铸结晶器的代表MFFP域图;然而,Ar的贡献尚不清楚。因此,为了捕捉Ar对MFFP的影响,必须在修改的MFFP域图中加入第三个轴,如图2b所示。由于连铸机操作变量(结晶器宽度、Ar流量和连铸拉速)的组合,在连铸机结晶器中形成的MFFP可以在三维域中表示。在这个域中,顶点的MFFP(深绿色:最大Ar流量和最小连铸拉速)将导致SRF,逐渐变为URF(绿色梯度:中等Ar流量和中等连铸拉速),最终变为DRF(白色:最小Ar流量和最大连铸拉速)。Deng等人[6]提出,URF模式范围是由DRF和SRF组成的组合,其比值(DRF:SRF)与连铸拉速和结晶器宽度成正比。相应区域的面积将随着结晶器宽度的变化而变化,而被认为是SRF和DRF模式之间过渡的URF区域将发生变化。因此,为了保持铸坯的质量,必须在浇铸过程中正确设置和控制连铸变量。为了可视化MFFP转换,图2c给出了MFFP (IMMFP)域图的一个代表性的相同结晶器宽度截面。在沿AB方向的IMMFP图ABC中,Ar流量从A(100%最大吹扫)降低到B(0%最小吹扫,单相CFD模拟中经常出现这种情况)。沿着AC,连铸拉速从A(0.4m/min)增加到C(1.4m/min)。以X点为例,连铸变量为70%的Ar流量,连铸拉速为0.6 m/min,这将导致UR状态的出现。随后,如果Ar流量降低到40%,连铸状态将转移到位于DRF状态的Y点。应该指出的是,MFFP状态之间的划分并不像图示所示的那样严格。结晶器MFFP的严重程度必须通过检查下游产品(如板坯、带钢、薄板或钢管)的质量或进行试验,与铸坯产品的洁净度相关联。在连铸过程中,中间包或结晶器液位的无意中的下降会导致结晶器内液态钢水量(连铸拉速)的瞬态不平衡,从而导致MFFP的变化。MFFP的瞬态变化影响了浇铸中类型1和类型2夹杂的数量。因此,在本研究中,这种不平衡将在一定的中宽铸坯浇铸中得到强调。

图2 (a) 以结晶器宽度和连铸拉速为轴的结晶器状态(MFFP)域图,(b) 以吹Ar流量为第三轴的三维MFFP空间,(c) 同等结晶器宽度MFFP (IMFFP)域图

由于连铸机结晶器的不透明和高温条件,IMFFPs的测定具有挑战性。因此,已经发展了几种工业方法来探测弯月面上或附近某一特定点的液体流动。在下一节中,我们将讨论一些流行的方法。

结晶器钢水流动模式的确定

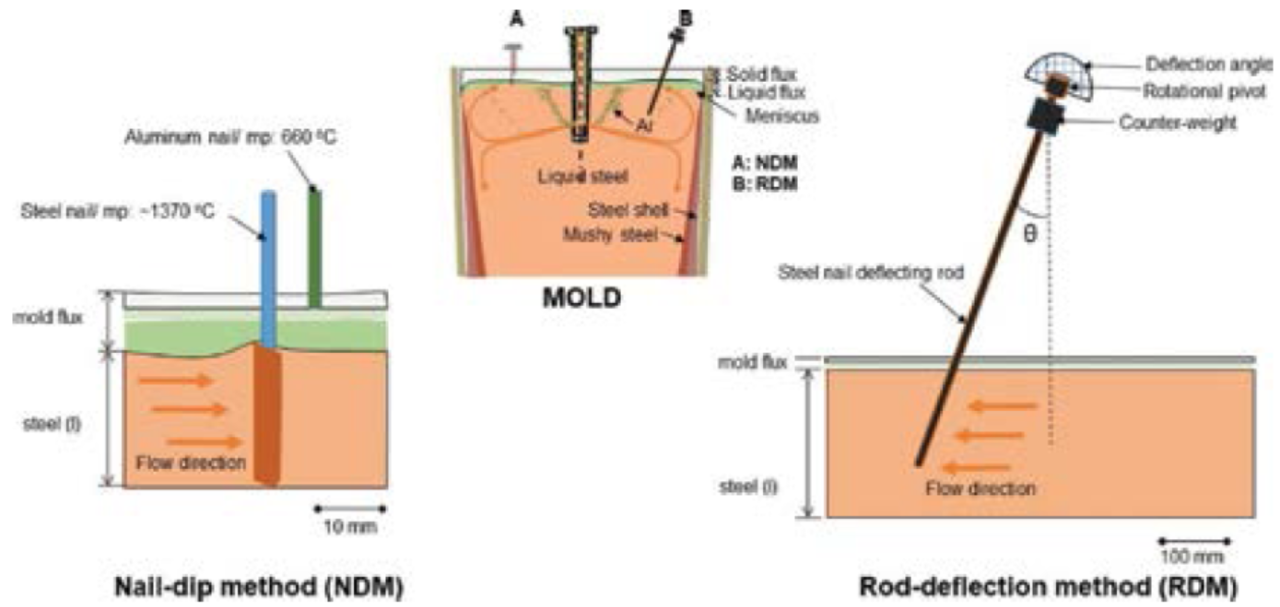

结晶器钢水流动模式MFFP可通过在弯月面插入物理探针(如NDM或RDM)或使用电磁传感器测量钢液流动产生的磁场电流来识别。在图3中,介绍了通过探测弯月面NDM[7~9]或RDM[10,11]来测定连铸结晶器中钢水流速的技术。

图3 结晶器示意图及浸钉法(NDM)和棒偏转法(RDM)

NDM方法包含一组钢钉(钢钉直径φ2~10mm)浸入在弯月面处,钢钉(钉)阻挡撞击的钢水运动轨迹,并在钢钉尖部形成凝固的金属块,在一个特定的平面上(如x-z平面,见图4),钢钉尖部凝结块产生的高度差提供了弯月面处流体速度的方向和大小。需要注意的是,只要钢钉(等宽的)垂直于弯月面浸入,钢液流动速度与钢钉的浸入深度是无关的。当浸入时间为3-5秒时,速度测量可以认为是瞬时的。使用一组钢钉可以测量结晶器宽度方向和厚度方向上钢液流动瞬间速率,从MFFP可以导出结晶器内钢液流动速度。为了减少误差,在同一连铸条件下,多次浸入试验是必不可少的。从机械角度看(见图4),钢钉凝固块是钉子阻碍了(a)弯月面处的钢水流动推动力(FL)和(b)由结晶器保护渣(液体和稠糊状)引起的界面摩擦力(FD)的结果。FD取决于保护渣性能(粘度、界面张力、液固比)和液渣性能,可以从保护渣的化学性质来测量或估计。液渣层厚度也可以通过沿结晶器宽度方向上浸入一组铝棒和铁棒来进行测量。

图4 在NDM和RDM测量期间的作用力

RDM是将直径φ10-50mm[10]的陶瓷棒或不锈钢棒浸入水中,由于初始钢液流力(FL)而发生偏转,在给定的棒材杆浸入深度(L3)下进行力平衡,就可以计算出区域平均速度。顶部的配重通过沿棒杆(L2)使重心更靠近旋转支点(L1)来增加灵敏度。因此,RDM提供了区域平均钢流的方向和大小。操作变量为棒杆直径、浸没深度、棒杆材料密度和配重重量。从机械力平衡的角度(图4),考虑(a) FL,(b)棒杆浸入后的浮力(Fb),(c)棒杆重量(FG)和(d)界面摩擦力(FD)。根据现有文献[6,7]关于RDM,只使用一个探头,在浸入时间(~30秒)内可以获得多个测量值;然而,由于浸入钢水间的侵蚀,棒杆的机械完整性还没有报道。由此确定的速度是面积平均和时间平均的,可以识别出弯月面处或以上的MFFP。

已有报道称NDM和RDM测量的弯月面速度相似,但RDM的应用和维护比较复杂。在本研究中,由于应用方便和测量粒度较高,我们采用NDM来探索MFFP在确定铸坯宽度下的演变。NDM的设置、实现和结果将在下一节中讨论。

钢钉浸入法试验

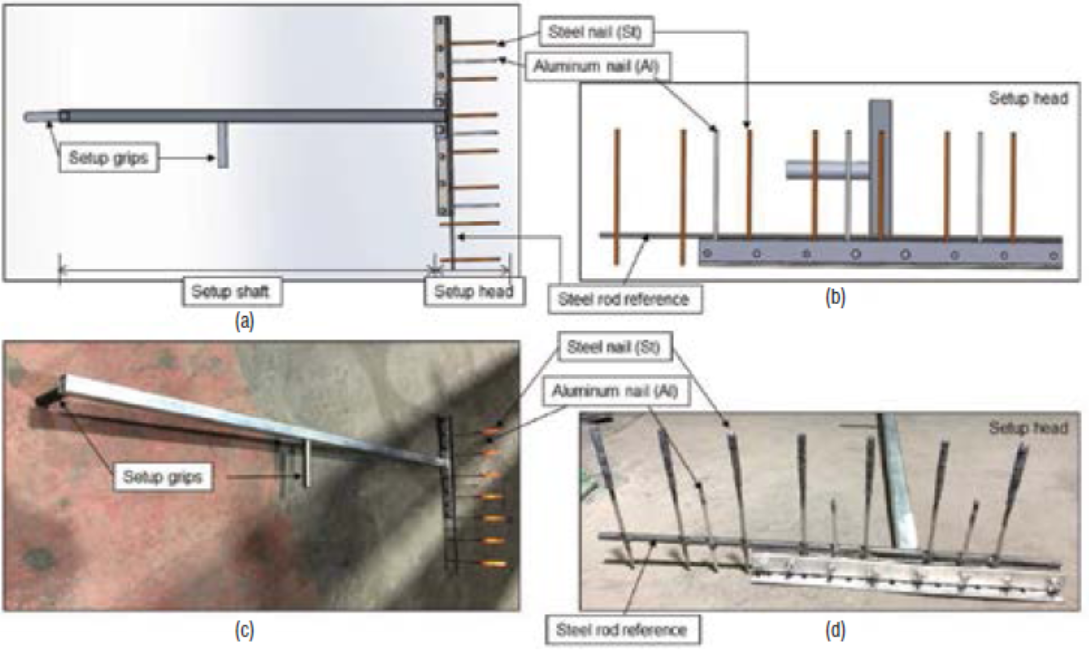

钢钉装置由EVRAZ研发中心准备,并与EVRAZ Regina钢厂合作进行试验。图5显示了钢钉倾斜装置的计算机辅助设计(CAD)模型以及组装装置。安装设计经过了几次修改,以减轻重量,并允许在试验期间安全、易于操作。

图5 (a) 计算机辅助设计的钢钉装置,(b) 测量头组件,(c) 实际钢钉浸入装置,(d) 测量头组装

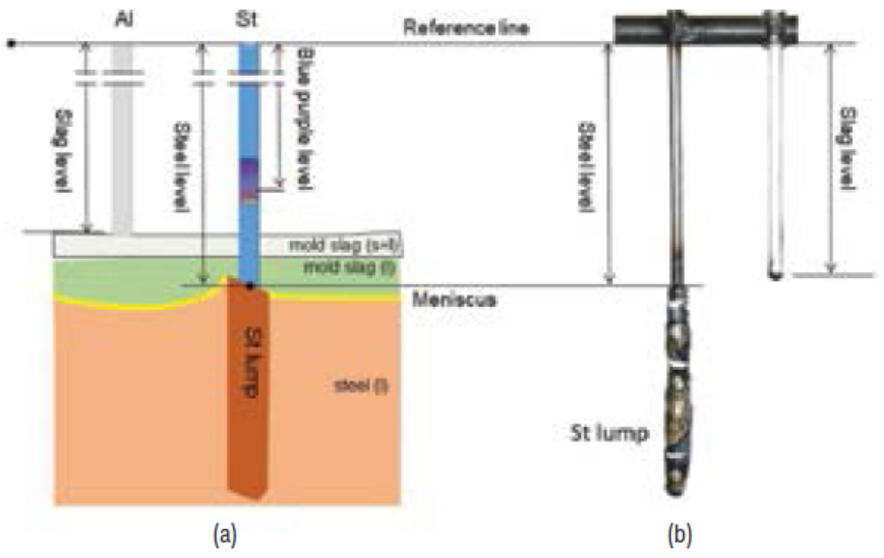

在钢钉头组装方式采用快速更换方案,在试验期间连续快速更换钢钉头组件。每一组钢钉头由一系列钢钉(St)和铝钉(Al)组成,并与钢棒相连在一起,作为操作人员在浸入和抽出后测量时的参考线。在图6中,显示了钢钉St(带有凝固钢块)和铝钉Al组浸入钢水后的示意图,从基准线开始,测量到钢水液面(基准线到凝固块顶部的距离)和到保护渣液面(基准线到铝钉尖端的距离)。因此,从这一系列试样的钢钉铝钉中,钢、保护渣和弯月面(钢/渣)液面沿结晶器宽度确定(从浸入式水口SEN到特定一侧的窄边)。

图6 (a) 钢钉 St和铝钉Al的示意图,(b) 典型的浸入后抽出钢钉St和铝钉Al状态

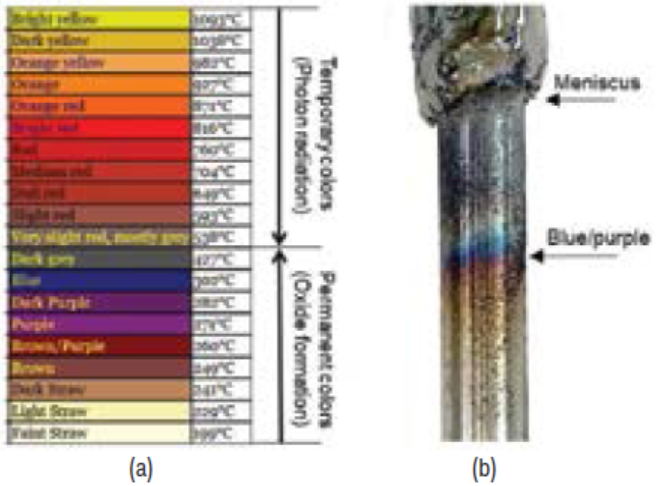

Akhtar等人[13]曾报道,由于从弯月面附近散发出来的热量给钢棒逐步加温回火,在浸入钢水后钢棒上产生了一个彩色带。据报道,[14]当钢暴露在427°C (700 K)以上的温度下时,钢材会发出白炽的激发光量子(短暂地),冷却后会变回到灰色。低于427°C (700 K)的部分会形成氧化层,冷却时产生一系列颜色,表明所达到的温度。钢在冷却时产生一系列颜色,表明所达到的温度。图7a显示了Akhtar等人[13]在不同温度回火时钢棒上氧化层的颜色排列。图7b显示了本试验在钢钉上观察到的颜色带的一个代表性例子,颜色的梯度是根据结晶器顶部附近传来的热量而产生的,在这个颜色带中,标记了蓝/紫颜色转变(~300°C),其与基准线的距离提供了间接测量钢水液面的方法(假设弯月面温度和热传递不变)。

图7 (a) 钢在不同温度回火时所观察到的颜色[13,14] ,(b)本次试验钢棒温度色带的代表例子

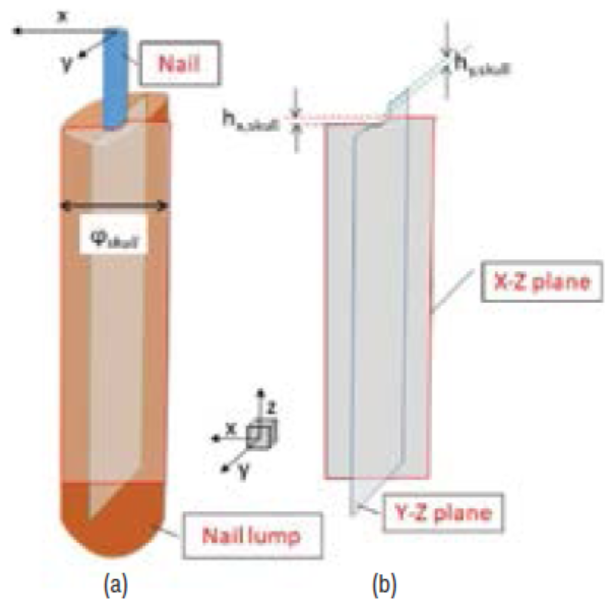

如前所述,当钢钉浸入钢液时,浸入部分产生凝固块,这有助于测量弯月面处的钢水流动速度,如图8所示,测量凝固块(φskull)的直径和凝固块尖端高度差值(hskull)。[7,15]由于凝固块具有三维特征,所以可以沿着两个不同的轴(x轴:hx,skull,y轴:hy,skull)测量hskull。在本研究中,我们测量了凝固块的hx,skull,以确定弯月面沿x轴(vx)的速度分量,这被认为是沿SEN到窄面流动速度。因此,如图8所示,根据Liu等人[7]提出的经验公式7,vx=0.624∙φskull-0.696∙hx,skull0567,可以计算出各钢钉位置的vx。

图8 (a) 钢钉凝固块示意图,(b) 分析过程中所遵循的坐标

结果与讨论

在两套钢钉浸入试验NDM(试验1和试验2)中,使用相同的结晶器宽度,在稳态和非稳态条件下,测量弯月面轮廓和钢水流动速度。

试验1的稳定状态是指中间包液位恒定在80%左右。在本试验中,钉组由7枚钢钉和3枚铝钉组成,连续进行三次浸入试验(钉组1、2和3)。

试验2在非稳定条件即中间包钢水液位在50~80%之间的波动,在本试验中,钉组由三枚钢钉和一枚铝钉组成。连续进行三次浸入试验(钉组1、2和3)。

在本节中,平均和单个(钉组1)弯月面速度在试验1进行了讨论,然后比较了试验1和试验2中测得的弯月面速度(vx)的x方向分量,并讨论了结果对铸坯清洁度的影响。

试验1

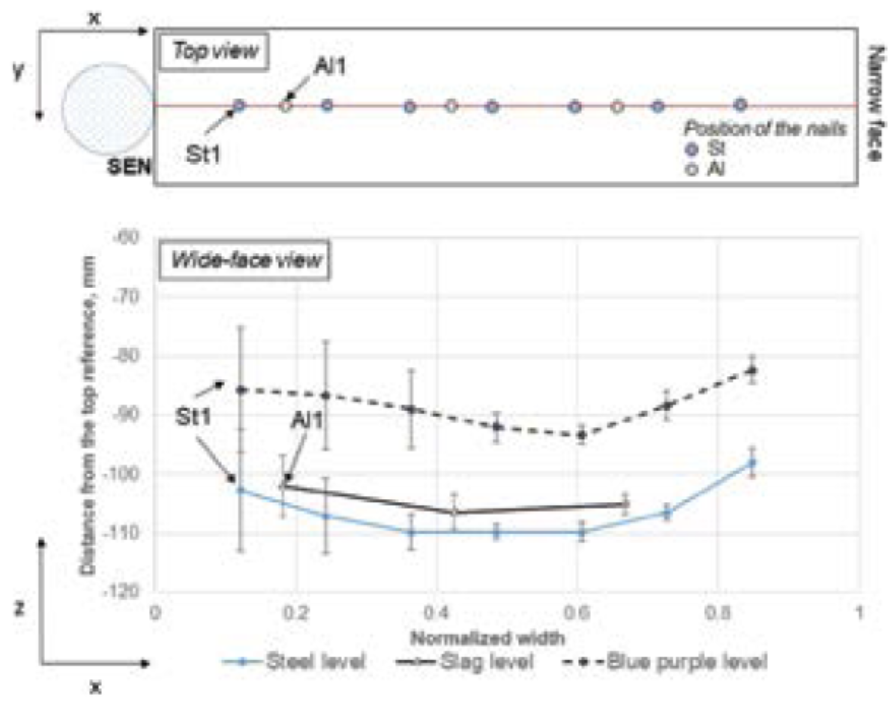

图9显示了钢、保护渣从水口中心沿着结晶器宽度方向到窄面的三组平均液位,以及钢棒表现出来的蓝色/紫色线的三组位置,通过将钉子相对于半个结晶器宽度的相对位置归一化处理,计算出了横切面中的归一化宽度。钢水液面(图中蓝线)表示z方向弯月面速度分量(vz),它由钢液涌入、氩气辅助钢流动和重力作用于z方向的力构成,氩气作用钢水流动导致大量的氩气泡上浮离开结晶器对钢水产生的阻力。

图9 从水口中心线沿着结晶器宽度到窄面测量钢水液面、液态保护渣液面和钢棒蓝色/紫色位置图

在图9中,由于氩气流和双辊流钢液的回流对钢水流动的影响存在,在SEN附近和窄面处钢水液面最高。应该注意的是,钢水液面的最高位置在钢钉St1(最接近浸入式水口SEN),其次是St2和St3。液面的变化波动差是由于氩气泡在SEN和结晶器内中破裂、合并和附着引起的Ar气泡运动的随机性,钢棒蓝色/紫色位置(钢水液面间接指示)与测量的钢水液面相印证。由于只使用了三根铝钉(Al1、Al2和Al3),液渣液面测量数量有限,液渣层厚度在结晶器宽度方向上为0.18~0.66英寸范围内,基本恒定。钢水液面和保护渣液渣液面的相似位置曲线给出了对vz(钢在弯月面速度的z向分量)大小的定性理解,表明vz足以将钢水液面和保护渣液面推高(这里的~ -110 mm是指在基准线以下测量钢水液面的基准线)。

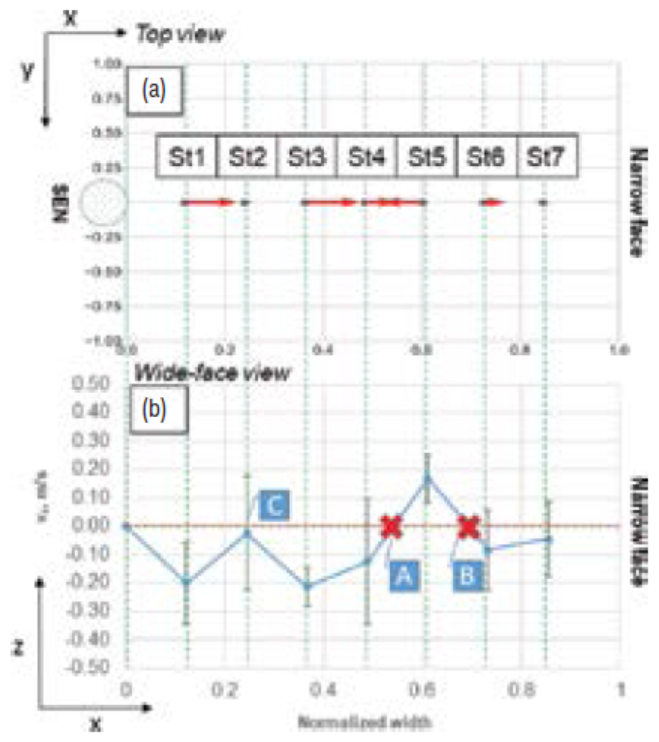

图10a显示了沿着结晶器宽度方向从SEN浸入式水口到窄面(NF)x方向(vx,avg)弯月面速度分量的矢量。箭头的长度表示数值大小。图10b显示了vx,avg的大小,其中钢水流动从SEN水口流向窄面NF的方向被认为是负值。vx的方向,平均变化从负的钢钉St1到接近零的St2,然后再次从负的St3到逐渐正的St5。这种方向性的改变是钢液(Vst)与Ar气辅助推动钢液(VAr)相互作用的结果。靠近浸入式水口SEN(位置St1到St3),钢液从浸入式水口SEN流出带动大量Ar气泡流出离开结晶器而产生的VAr。此外,Ar气泡行为的随机性质导致了St1和St2位置的额外方差。需要注意的是,在A、B、C点(红叉)的vx,平均值几乎为零(红虚线)。

图10 (a) 弯月面速度的平均x分量(vx, avg)相对于钢钉St位置的矢量图,由St1到St7;(b) 以及沿结晶器半宽(从水口SEN到窄面)的vx,avg大小

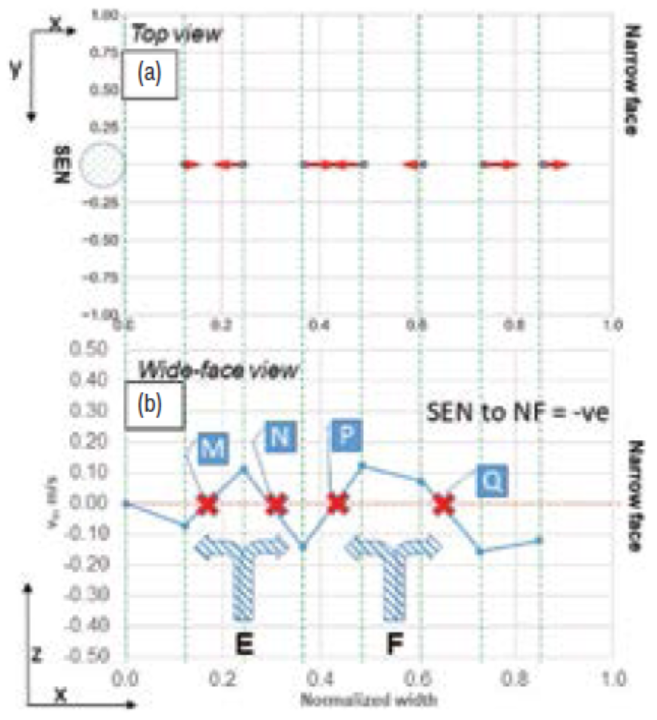

图11显示了弯月面速度矢量的x分量和vx的大小,试验1中钢钉组1,对于这个特殊的钢钉组,在图11b 中vx1所示的M、N、P和Q四个点上等于0(红叉)。在M点和N点之间以及P点和Q点之间标记为E和F的区域显示出最大值,这可能是由于Vst和VAr的叠加的贡献。E和F区域对应着两个离散的Ar气泡从弯月面逃离结晶器的位置。这两个Ar气泡群应该是(a)靠近水口SEN(区域E)出口的大气泡和(b)较小的气泡,它们被拖向NF(区域F)。

图11 (a) 对应的钢钉(St)在x方向(vx,1)的平均弯月面速度分量矢量图,(b) 沿结晶器半宽(从水口SEN到窄面)的vx,1的大小

图10和图11所示的点A、B、C和M、N、P、Q分别为驻点,一个驻点(2D形式)在弯月面处形成一个波(3D形式),在这个波处VAr(由一群浮力氩气泡辅助推动的钢流)有望抵消Vst(回流循环钢液流)。

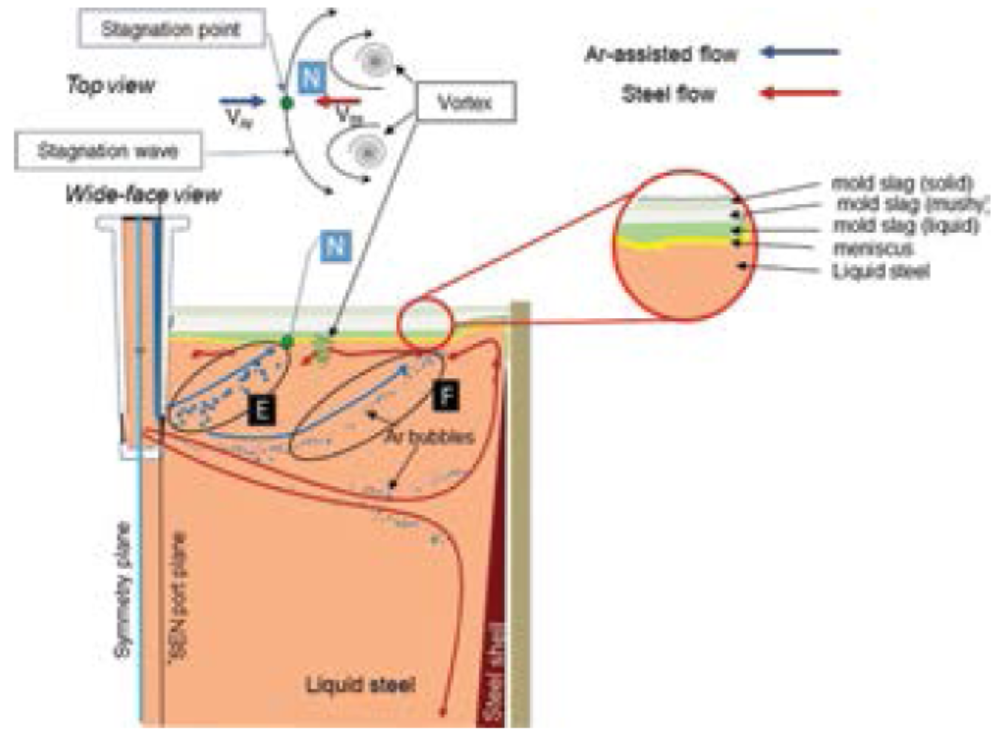

在图12中,CC结晶器的顶面宽视图中,弯月面上有一个驻点N,当Vst(钢流)抵消了弯月面处的VAr (Ar辅助推动钢流)时,驻点周围产生了驻点波。在弯月面上,两组Ar气泡影响弯月面流动的两个区域分别表示为E和F。在N点,由于不协调的剪切流,停滞波可能会产生涡旋,如图12所示。[3,16]较强的涡流会拖曳保护渣液渣,形成类型2夹杂物。在使用全尺寸水模型的物理模拟实验中,[17]报道了类似的漩涡形成裹渣,图10和图11中vx,avg和vx,1的数值约为0.20 m/s,表明弯月面钢流状态稳定。

图12 结晶器内流体流动和驻点N的图解表示,E和F区域表示两组Ar气泡群

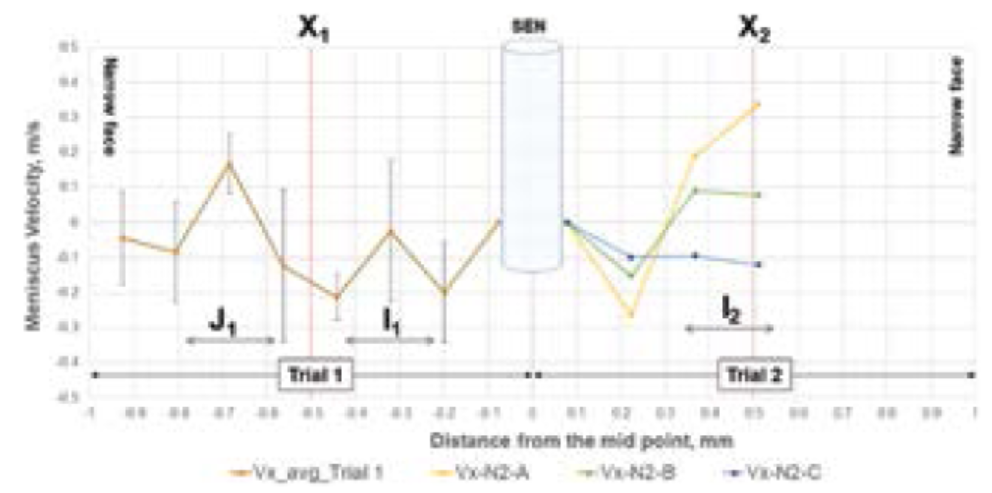

试验1和试验2中弯月面速度分量(vx)的比较分析

在随后的试验中,在保持结晶器钢水液面不变的情况下,钢包钢水连续向中间包填充,进行了3次钢钉浸入试验。由于钢液流入的瞬态变化(由于由于钢钉头组件浸入造成液流入结晶器的压头增大),而且Ar气体的恒定,试验2的钢液弯月面速度分量vx随时间的变化如图13所示。

图13 在试验1和2中测量的vx(弯月面速度的x分量)大小。X1和X2分别表示结晶器半宽位置。I1, J1和I2表示在试验1和2中观察到vx最大值的弯月面区域

图13给出了试验1和试验2在x方向的平均弯月面速度分量(vx,avg)。在试验2中,vx的完整轮廓无法确定,因为只有三组钢钉被浸入。试验1和试验2的中间宽度位置分别记为X1和X2。

在试验1中,平均速度曲线由三个连续的浸入试验来确定。计算的误差很大,然而,这是由于第三次浸入导致的,造成这种偏差的原因可能是钢钉组件安放时候倾斜造成的问题(钢钉组沿着弯月面摆动)或MFFP的瞬态变化。如前所述,vx曲线中的两个最大值(I1和J1)是由于两群Ar气泡溢出结晶器造成的。X1处的速度是-0.18m/s,位于I1和J1之间。

在试验2中,vx曲线随时间变化(N2-A, N2-B到N2-C),在X2(与SEN等距X1)处达到峰值。该峰代表第一个最大值,记为I2(不稳定氩泡演化区域)。N2-A的vx约为0.35 m/s,这是由于氩辅助推动钢液流动(VAr)占主导地位,钢液流速(Vst)较弱,是中间包钢水液位下降时的典型现象。

弯月面曲线表明,在试验1和2中,结晶器钢水流动模式MFFP均位于不稳定多辊式URF区域。如前所述,在试验1的稳定条件下,URF可以看作是DRF和SRF的组合,[6]在此结晶器宽度和Ar流量下,DRF/SRF比值较高。但在试验2中,随着Vst从N2-A、N2-B到N2-C的增加,vx曲线逐渐发生变化,DRF/SRF比值随之增加。因此,可以得出结论,这种操作变化影响弯月面速度,只能使用IMFFP域映射可视化。

相同结晶器宽度截面MFFP与钢清洁度之间的关联

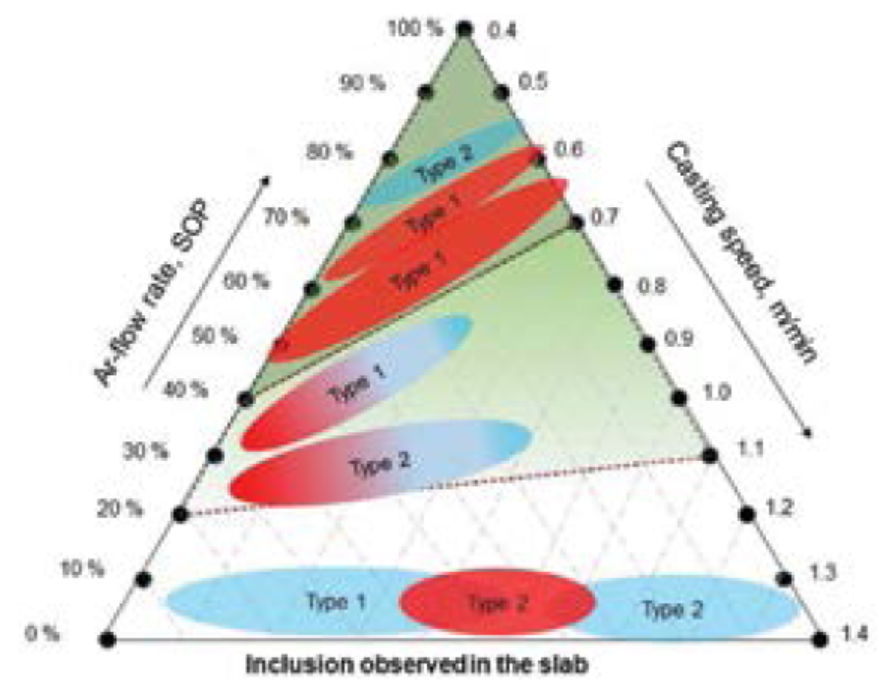

试验1和试验2之间的IMFFP变化体现在铸坯的清洁度上,在试验2状态下,铸坯中出现了较多的长条缺陷,然而,分析这些缺陷的化学性质无法将它们归类为类型1或类型2夹杂物。在连铸生产过程中,更换钢包和中间包钢水液面下降会增加这些长条缺陷的风险。这一研究表明,如果确定了结晶器流体流动的演变,可以与铸坯产品中夹杂形成的频率相关。原则上,铸坯产品中夹杂物的数量和位置可以与IMFFP畴图相关联。因此,在特定结晶器宽度的连铸过程中,可以建立包含夹杂的频率、化学性质和位置的数据库。然后,该数据库可以生成与IMFFP相关的钢铁清洁度的图形表示,如图14所示。每个椭圆形状内表示各自包含夹杂物类型(类型1或类型2)的频率,颜色表示连铸产品中的位置。在连铸产品中,红色和蓝色分别表示中心(靠近浸入式水口SEN)和边缘(靠近窄面)的夹杂物。有了这些数据库,IMFFPs就可以用来确定最佳的连铸条件,从而使铸坯具有优良的洁净度。

图14 在IMFFP域图中观察到的夹杂物的类型、频率(椭圆形的大小)和位置(红色和蓝色分别表示接近水口SEN和窄面NF)的图像表示

结论

在本研究中,我们回顾了典型的结晶器钢液流动模式MFFP对最终产品清洁度的可能影响,铸坯中产生的夹杂物分为类型1(结晶器外形成的外生夹杂物)和类型2(结晶器内生产的夹杂物)。

讨论了结晶器钢液流动模式MFFP随铸坯变量(铸型宽度、连铸拉速和氩气流量)的变化规律,并针对给定的结晶器宽度提出了IMFFP域映射的概念。

介绍了两种常用的MFFPs测量方法- 浸钉法(NDM)和棒材偏转法(RDM),NDM测定的弯月面速度与MFFPs之间存在相关性。

NDM已应用于EVRAZ Regina钢厂的连铸机上,测定了弯月面钢液流动速度。除稳态连铸外,还进行了非稳态连铸试验,并对试验结果进行了讨论。

稳态条件下,特定铸坯宽度下的最大平均弯月面钢水流动速度在0.2(±0.1)m/s以内,裹渣量最小。

在不稳定状态下,测得的弯月面钢液流动速度的不稳定性可能导致旋涡的形成,导致类型2夹杂。

在一定结晶器宽度的连铸操作运行过程中,流体在稳态和非稳态下的流动演变对钢的清洁度产生影响,这可以通过IMFFP域映射观察到。

目前正在对几种结晶器宽度进行后续的CFD建模,通过整合工厂试验、计算和物理建模开发的IMFFP域地图将有助于排除故障并提高铸钢的清洁度。

致谢

作者感谢A. Hamilton, M. Arafin, M. Fedin和L. Collins (EVRAZ R&D), K. Dunnett和S. Fuka (EVRAZ Regina Steel)的技术投入。感谢EVRAZ Regina钢铁公司连铸操作团队的支持。

参考文献

1. P.H. Dauby, “Continuous Casting: Make Better Steel and More of It!” Revue de Métallurgie, Vol. 109, No. 2, 2012, pp. 113–136.

2. B. Konar, D. Li and K. Chattopadhyay, “Demystifying the CC Mold at University of Toronto: The First Full-Scale Mold Water Model in North American Academia,” AISTech 2019 Conference Proceedings, 2019, pp. 1331–1344.

3. L.C. Hibbeler and B.G. Thomas, “Mold Slag Entrainment Mechanisms in Continuous Casting Molds,” AISTech 2013 Conference Proceedings, 2013, pp. 1215–1230.

4. S. Kunstreich and P.H. Dauby, “Effect of Liquid Steel Flow Pattern on Slab Quality and the Need for Dynamic Electromagnetic Control in the Mould,” Ironmaking & Steelmaking, Vol. 32, No. 1, 2005, pp. 80–86.

5. S. Kunstreich, P.H. Dauby, S-K. Baek and S-M. Lee, “Multi-Mode EMS in Thick Slab Caster Moulds and Effect on Coil Quality and Machine Performance,” 5th European Continuous Casting Conference, Nice, France, 2005, pp. 482–489.

6. X. Deng, C. Ji, Y. Cui, L. Li, X. Yin, Y. Yang and A. Mclean, “Flow Pattern Control in Continuous Slab Casting Moulds: Physical Modelling and Plant Trials,” Ironmaking & Steelmaking, Vol. 44, No. 6, 2017, pp. 461–471.

7. R. Liu, J. Sengupta, D. Crosbie, S. Chung, M. Trinh and B.G. Thomas, “Measurement of Molten Steel Surface Velocity With SVC and Nail Dipping During Continuous Casting Process,” Sensors, Sampling, and Simulation for Process Control, Thomas, B.G.; Yurko, J.A.; Zhang, L., eds. John Wiley & Sons Inc., Hoboken, N.J., 2011, pp. 51–58.

8. B. Rietow and B.G. Thomas, “Using Nail Board Experiments to Quantify Surface Velocity in the CC Mold,” AISTech 2008 Conference Proceedings, 2008, pp. 1–11.

9. C. Ji, J. Li, H. Tang and S. Yang, “Effect of EMBr on Flow in Slab Continuous Casting Mold and Evaluation Using Nail Dipping Measurement,” Steel Research International, Vol. 84, No. 3, 2013, pp. 259–268.

10. J. Kubota, K. Okimoto, A. Shirayam and H. Murakami, “Development of Flow Control Technology in Continuous Casting Mold at High Speeds,” Steelmaking Conference, Iron & Steel Society, Washington, D.C., USA, 1991, pp. 233–241.

11. T. Zhang, J. Yang and P. Jiang, “Measurement of Molten Steel Velocity Near the Surface and Modeling for Transient Fluid Flow in the Continuous Casting Mold,” Metals, Vol. 9, No. 1, 2019, pp. 36–51.

12. R. Liu, J. Sengupta, D. Crosbie, S. Chung, M. Trinh and B.G. Thomas, “Measurement of Molten Steel Surface Velocity With SVC and Nail Dipping during Continuous Casting Process,” Sensors, Sampling, and Simulation for Process Control, Thomas, B.G.; Yurko, J.A.; Zhang, L., eds. John Wiley & Sons Inc., Hoboken, N.J., USA, 2011, pp. 51–58.

13. A. Akhtar, B.G. Thomas and J. Sengupta, “Analysis of Nail Board Measurement of Liquid Slag Layer Depth,” AISTech 2016 Conference Proceedings, 2016, pp. 1427-1438.

14. http://threeplanes.net/toolsteel.html, A Woodworker’s Guide to Tool Steel and Heat Treating, accessed 15 January 2020.

15. B. Rietow and B.G. Thomas, “Using Nail Board Experiments to Quantify Surface Velocity in the CC Mold,” AISTech 2008 Conference Proceedings, 2018.

16. Z. Liu, F. Qi, B. Li and M. Jiang, “Vortex Flow Pattern in a Slab Continuous Casting Mold With Argon Gas Injection,” Journal of Iron and Steel Research International, Vol. 21, No. 12, 2014, pp. 1081-1089.

17. B. Konar, D. Li and K. Chattopadhyay, “Physical Simulation and Stateof-the-Art Visualization of Complex Continuous Casting Flows Using a Full-Scale Water Model System,” STEELSIM 2019, Toronto, Canada, 2019, pp. 780–791.

作者

Bikram Konar:Research Engineer — Senior, EVRAZ North America Research and Development, Regina, Sask., Canada bikram.konar@evrazna.com

Jyoti Saroop:Product Engineer, Core Linepipe Inc., Calgary, Alta., Canada

Shaojie Chen:Research Engineer — Principal, EVRAZ North America Research and Development, Regina, Sask., Canada