刘二浩,王强,刘杰,李立芬

(河钢集团承钢公司)

摘 要:对高炉布袋除尘系统管道板结的原因进行了分析,认为其主要影响因素是高炉煤气水分含量高,炉顶温度偏低,瓦斯灰中锌、氯含量高。通过提高干熄焦配吃比例,控制高炉顶温>140℃,减少烧结料中杂质带入的锌、氯含量,定期排碱等措施,管道板结现象再未发生,布袋粘结透气性得到有效改善,高炉运行正常。

关键词:布袋除尘;板结;高炉煤气;碱金属;干熄焦

近年来,高炉炉内煤气的热能和化学能利用率得到了显著地提高。河钢承钢2500m3高炉煤气利用率由2010年以前的44.5%提高到当前的48.5%,对应高炉顶温由170 °C降至130℃,冬季甚至降至100℃左右。经济指标提升的同时,低顶温也给布袋除尘系统带来了一系列问题,如:半净煤气水平段管道、布袋箱体半净煤气入口板结严重,布袋粘结透气性差,卸灰系统运行困难等。2018年1月27日〜2019年1月31日,高炉三次休风处理管道板结问题,影响了高炉的正常生产。本文通过对布袋除尘器管道板结原因进行分析,并采取有效控制措施,保证了除尘系统的顺畅运行及高炉的正常生产。

1 布袋除尘系统管道板结原因分析

高炉煤气布袋除尘系统管道板结的形成机理为:进入布袋除尘器的高炉煤气温度低于水分露点,因此使得煤气中的水冷凝析出,与瓦斯灰混合成"泥”,而附着在管道上煤气运动阻力较大之处;当温度升高,水蒸发,"泥"就变成板结物。此板结过程不可逆。由此可知,影响布袋除尘系统管道板结的因素为煤气水分含量、高炉顶温和瓦斯灰成分。

l.1 高炉煤气含水量

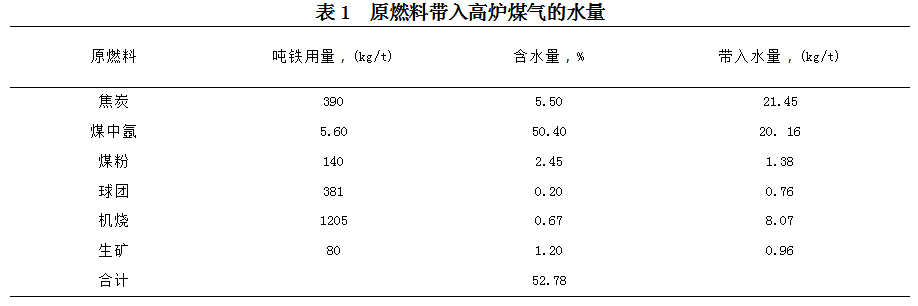

河钢承钢焦炭结构为50%干焦+50%—级焦,焦炭加权水分含量5.5%;煤比140kg/t,含氢量4%、水量2.45%。高炉煤气中由原燃料带入的水分如表1所示。

高炉吨铁耗风1230m3,鼓风湿度8g/m3,则鼓风带入的水分为9.84 kg/t。加上原燃料带入水分,高炉入炉总水分含量为62.62 kg/t。根据高炉吨铁产煤气量1640 m3计算,则高炉煤气含水量为38.2g/m3。对比其它企业的煤气含水量(表2),可见河钢承钢的高炉煤气含水量明显较高。

1.2 高炉炉顶温度

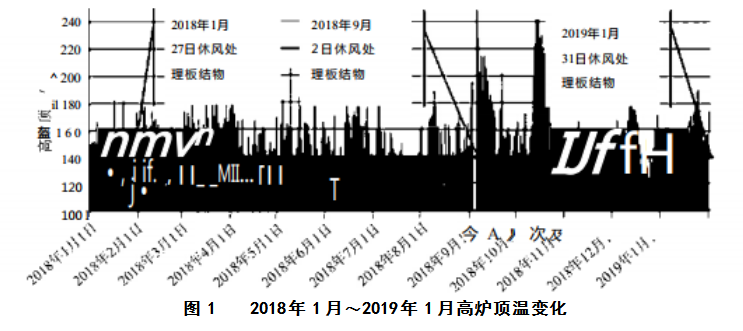

由表2数据可知,河钢承钢的高炉煤气含水量与南方地区的湿焦冶炼煤气含水量相当,按照布袋除尘器出口温度控制80〜100℃的要求,河钢承钢布袋出口温度至少在100℃以上。另外,河钢承钢2500m3高炉受炉役后期冷却壁漏水的影响,其高炉煤气中的水分含量要高于计算值,加之布袋除尘系统管道温度损失约30℃,所以高炉顶温至少控制在140℃以上。2018年1月1日〜2019年1月31日,河钢承钢高炉炉顶温度变化如图1所示。

由图1可以看出,在一年的时间里,高炉顶温多次降至140℃以下,致使高炉煤气温度处于露点以下,这也是造成管道板结的主要原因之一。

1.3 高炉煤气瓦斯灰成分

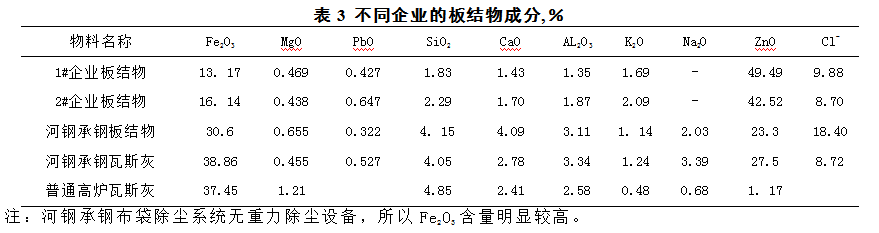

对河钢承钢和某企业高炉布袋入口管道板结物取样进行分析,结果如表3所示。

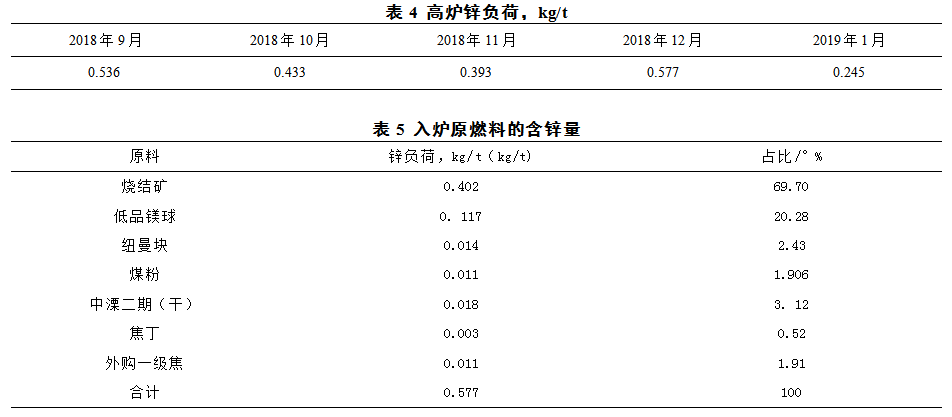

由表中数据可以看出,布袋除尘器入口板结物的共同特点是锌、氯含量严重偏高。河钢承钢高炉锌负荷及其锌的主要来源分别如表4及表5所示。《高炉炼铁工艺设计规范》中要求锌负荷<0.15kg/t,而河钢承钢高炉锌负荷远超此值。同时,高炉锌负荷主要取决于烧结矿中的锌含量。

根据锌蒸汽在高炉中的行为[2],其在随煤气流动的过程中冷凝或被氧化成细小颗粒,粘附沉积在系统管道表面,导致管壁结厚、结瘤。如遇低温雾化煤气,则加剧瓦斯灰在除尘管道中的粘结,逐渐形成板结物,堵塞系统管道,如图2所示。

由于河钢承钢采用喷洒氯化钙溶液来提高钒钛磁铁烧结矿的RDI+3.15,使得高炉煤气中Cl-含量升高,并在除尘系统管道入口处形成氯化铵板结物。由表3可以看出,河钢承钢板结物含氯18.40%,而卸灰口取出瓦斯灰含氯8.72%,因此,氯含量过高也是形成板结物的另一个原因。

2 控制措施

2.1 减少入炉原燃料水分

煤气含水量是影响高炉煤气露点的最主要原因之一,所以在高炉炉顶温度一定的情况下,要想保持煤气温度在露点以上,应尽量降低煤气含水量[3]。

由表1可知,焦炭湿度对煤气含水量的影响最大,所以高炉冶炼中应适当增加干熄焦配比。当前已通过外购干熄焦的方式,将高炉干熄焦比例提高了10%。后续将寻求新的干熄焦资源,进一步提高高炉入炉干熄焦比例。

2.2 控制入炉锌、氯负荷

因河钢承钢高炉除尘管道板结物中的锌主要来源于烧结矿,因此对其配料进行分析得出,烧结矿中的锌主要由杂质带入,占总量的50%以上,其中综合钢渣面、尾渣和炼钢污泥中的锌含量为72%。所以,采取降低烧结配矿中杂质的配加量,定期对高炉进行排碱等措施,可显著降低煤气含锌量。

此外,对氯化钙喷洒量由统一管理变为按高炉需求喷洒,高炉可根据自身炉况参数及布袋压差,合理控制氯化轉溶液的喷洒量。现正在指定高炉上进行烧结矿无喷氯化钙溶液的试验,在保证高炉炉况稳定的前提下,减少进入布袋除尘系统的氯离子含量。

2.3 高炉调控

通过微调制度、提高鼓风量、降低富氧量及增加煤比等方式,提高炉顶温度至140℃以上,低于120℃时进行严格考核;在定休到期前因故保障不了干熄焦比例时,应适当降低冶炼强度,保障高炉炉顶温度[4,5]。

3 结语

高炉布袋除尘系统管道板结的主要原因为煤气含水量高、高炉顶温低、瓦斯灰中锌和氯含量高。通过提高干熄焦的配吃比例,控制顶温>140℃,减少烧结矿中杂质带入的锌、氯量等措施,管道板结次数为零,布袋粘结透气性得到有效改善,卸灰系统运行正常,保证了高炉的正常生产。

4 参考文献

[1] 王振山.高炉荒煤气布袋除尘有关问题的讨论[J].包钢科技,2016,24(5):1~3.

[2] 张伟,王再义,张立国,等.高炉中碱金属和锌的循环及危害控制[J].鞍钢技术,2016,(6):9~13.

[3] 王彦军.高炉干法除尘滤袋失效原因及防范措施[J].冶金动力,2017,203(1) :62~64.

[4] 郑海松,唐志宏,覃志强,等.柳钢高炉煤气干法除尘运行管理优化[J].柳钢科技,2017,( 4) :49 ~51.

[5] 邹忠平,谢皓,王刚.高炉炉顶温度偏低的原因及解决途径[J].炼铁,2017,36(1) :50 ~53.