一、研究的背景与问题

轴承钢是重要的机械设备基础零件制造材料,在军工、航天、交通等领域得到广泛的应用。随着制造业水平的飞速发展,机械设备的质量与服役时间都大幅度增长,对轴承钢的疲劳寿命和质量的稳定性提出了更高的要求。20世纪末,洁净钢冶炼技术的发展促进了轴承钢质量的提升,轴承钢全氧从30ppm降低到5ppm以下,疲劳寿命提升了100倍;随着冶金技术和装备能力的提升,轴承钢的全氧含量不断降低,目前国内外先进企业已经可以稳定控制在5ppm以下;国际上普遍认为,当轴承钢中全氧含量小于5ppm,硫含量小于20ppm,钛含量小于10ppm时,达到超高纯净级。

在工业生产条件下,满足超高纯净级的轴承钢其疲劳寿命的进一步提升随全氧含量的降低不再显著,且即使氧含量极低条件下也存在Ds类大颗粒夹杂物导致的疲劳失效难题,进一步提升轴承钢使用服役寿命,是亟需解决的难题。为此,针对高品质轴承钢的发展,学者们提出了如下观点:一种认为应该进一步提高钢材洁净度,降低全氧含量;一种认为在控制钢中全氧含量的同时,应更加关注钢中夹杂物尺寸和形态的控制;同时对于是否控制硫化物也有争议,有观点认为硫化物为塑性夹杂,包裹氧化物可降低氧化物危害,不主张很严格控制钢水硫含量。

近年来,我国高品质轴承钢的生产技术有了重要进步,部分企业的轴承钢实物质量已经达到国际先进水平;但是大部分企业在轴承钢实物质量的稳定性方面,与国际领先水平还有差距。目前,国内外生产高品质轴承钢主要采用铝脱氧工艺,通过控制脱氧条件和高碱度渣快速降低钢液中氧含量和夹杂物数量,部分企业的高品质轴承钢全氧含量已经可以控制在5ppm以下。铝脱氧钢中常见的夹杂物包括尖晶石、钙铝酸盐和氮化钛,其中钙铝酸盐和尖晶石被认为是对轴承钢疲劳寿命影响大的夹杂物,这也是服役过程导致铝脱氧轴承钢失效的重要原因之一。

在铝脱氧方式下,为了提高轴承钢的质量,现在普遍采用的方法是降低钢中全氧含量,以减少钢中夹杂物的数量。一般认为钢中的全氧含量与夹杂物数量有很好的对应关系,全氧含量越少,夹杂物越少。然而这种脱氧方式并不能消除尖晶石和钙铝酸盐。同时采用铝脱氧方式也带了很多问题,(1)是钢中全氧要控制极低,大大增加了炼钢生产的难度和成本;(2)由于采用铝脱氧工艺,恶化了钢液的流动性,钢液的连浇炉数大大减少,影响了连铸坯质量和生产成本;(3)钢液中的高Al含量容易还原渣中的Ti,从而影响钢中氮碳化钛的控制水平,进一步影响轴承钢的疲劳寿命。

为了避免高品质轴承钢采用铝脱氧带来的上述问题,本项目采用非铝组合脱氧方式(硅锰预脱氧+扩散脱氧+真空脱氧)冶炼轴承钢,解决了由于连铸水口堵塞带来的钢质量波动,从源头上减少了轴承钢中的钙铝酸盐和尖晶石类夹杂物,同时降低了生产成本。

二、解决问题的思路与技术方案

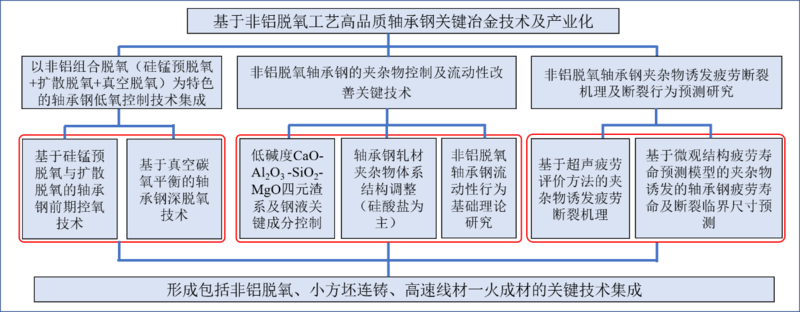

研究思路如图 1所示。

图 1 非铝脱氧轴承钢研究思路

中天非铝脱氧轴承钢工艺流程,如图 2所示。

图 2 中天非铝脱氧轴承钢生产工艺流程

通过对国内外高品质轴承钢实物的疲劳寿命和断裂机理的深入研究,发现钢中夹杂物的类型是影响疲劳寿命的重要因素,其中钙铝酸盐类夹杂物是诱发疲劳断裂的主要原因。因此从夹杂物的源头控制做起,采用非铝脱氧的方式(硅锰预脱氧+扩散脱氧+真空脱氧),可以从源头上控制夹杂物的组成,提高轴承钢的疲劳寿命。通过系统的研究工作,形成以下关键技术:

1、以非铝组合脱氧(硅锰预脱氧+扩散脱氧+真空脱氧)为特色的轴承钢低氧控制技术;

2、非铝脱氧轴承钢的夹杂物控制及流动性改善关键技术;

3、非铝脱氧轴承钢夹杂物诱发疲劳断裂机理及断裂行为预测方法;

4、轴承钢高速线材一火成材关键技术集成。

三、主要创新性成果

1、以非铝组合脱氧(硅锰预脱氧+扩散脱氧+真空脱氧)为特色的轴承钢低氧控制技术

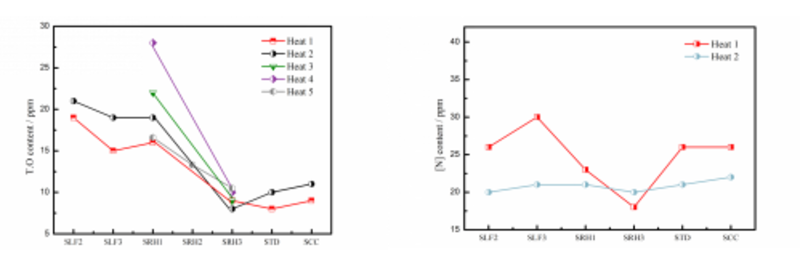

非铝脱氧工艺生产轴承钢过程中的全氧含量变化如图3所示,LF精炼出站后,钢中全氧含量为20ppm左右,经过RH精炼处理后,钢中的全氧含量有明显的下降趋势,降到8-10 ppm。后期冶炼过程中,钢液发生了轻微的氧化,最终导致铸坯中的全氧含量较RH精炼出站时的全氧含量高,所以有必要对连铸过程采取防止钢液氧化的手段。从图4可以看到,非铝脱氧工艺中钢液中的氮含量保持在比较低的水平,基本能够控制30ppm以下。

图 3 非铝脱氧工艺RH后氧含量变化 图 4 非铝脱氧工艺RH后氮含量变化

2、非铝脱氧轴承钢的夹杂物控制及流动性改善关键技术

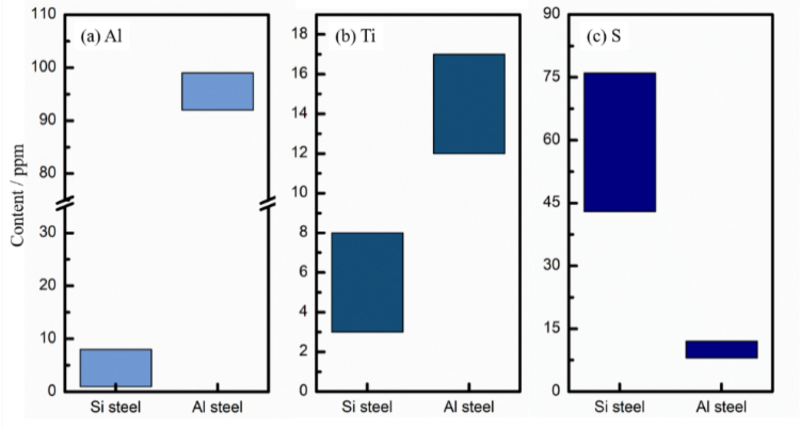

(1)钢中关键成分含量控制作用.试验中取多炉铸坯,对铸坯关键成分波动进行了对比分析,如图 5显示了钢中铝、钛、硫的含量。结果表明,非铝脱氧工艺钢中铝含量为1-8ppm,而铝脱氧工艺钢中铝含量大于90ppm;非铝脱氧工艺钢中钛含量为3-8ppm,而铝脱氧工艺钢中钛含量为12-17 ppm;非铝脱氧工艺钢中硫含量为44-76ppm,而铝脱氧工艺钢中硫含量为8-14ppm。

图 5 钢中(a)[Al],(b)[Ti]和(c)[S]含量的比较

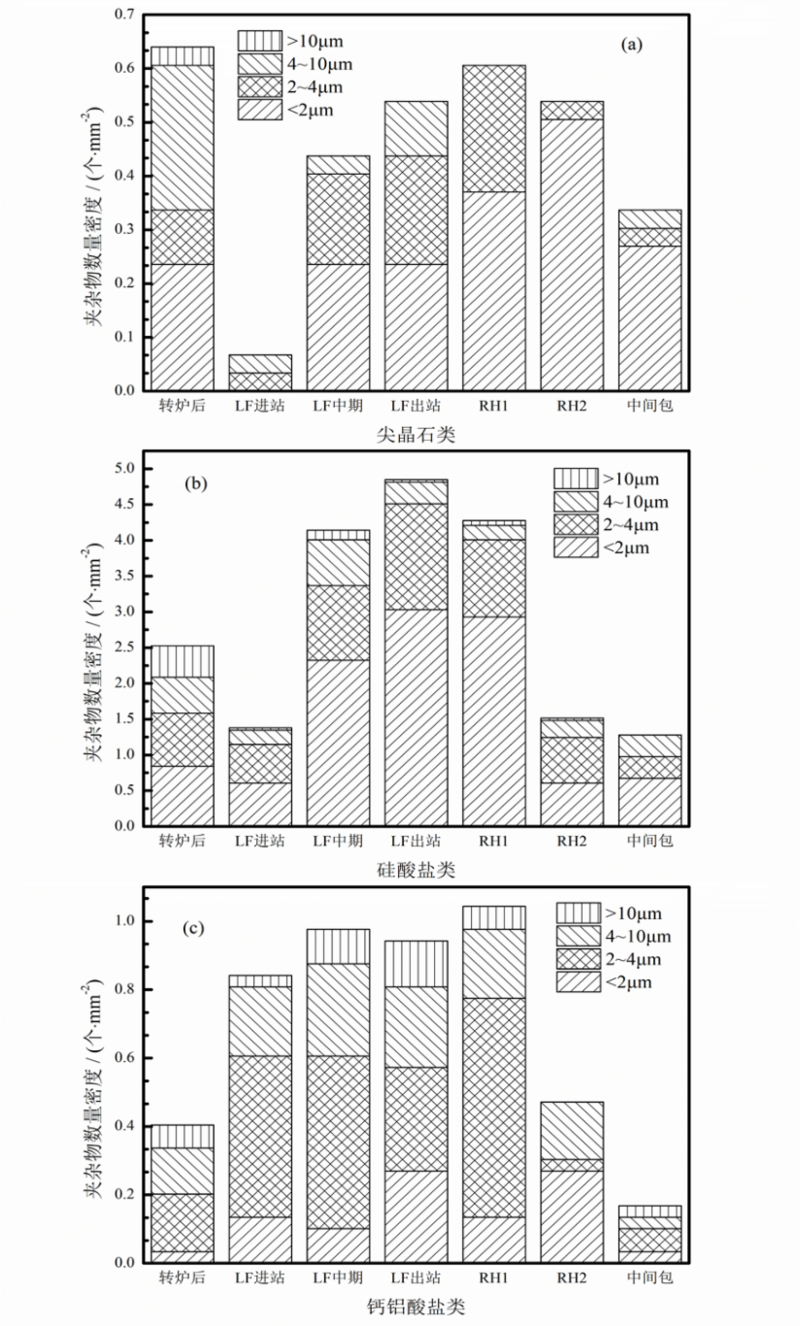

(2)冶炼过程中的夹杂物特征控制作用。对夹杂物全自动扫描电镜结果进行分析,得到不同类型夹杂物数量密度及尺寸分布变化,如图6所示。从图中可以看到,轴承钢中的氧化物夹杂物可以主要分为(小尺寸的)硅酸盐类、尖晶石类和钙铝酸盐类三类夹杂物,夹杂物数量呈现先减后增再减的趋势。最终铸坯中含量最多的氧化物夹杂物为硅酸盐类,其次是尖晶石类,最后是钙铝酸盐类。且对于硅酸盐类和尖晶石类,夹杂物尺寸主要集中在<2μm,无>10μm夹杂物。

图 6 不同类型氧化物夹杂物数量密度及尺寸分布变化

(3)非铝脱氧轴承钢流动性及连浇行为提升作用。通过对夹杂物种类和成分的控制,大幅度降低了水口处夹杂物的粘结能力,解决了轴承钢小方坯连浇问题,使160mm×160mm轴承钢小方坯单水口连浇炉数可以达到17炉且水口内壁光滑无絮瘤物,解决了小方坯铝脱氧轴承钢水口可浇性差的技术难题。形成了以硅锰预脱氧-LF炉扩散脱氧-RH真空碳脱氧为特色的组合脱氧技术,及各工序界面控制集成技术,实现了钢中全氧含量稳定控制在5-9ppm;在低氧控制的基础上实现了钢中夹杂物类型的有效控制,钢液流动性显著改善;实现了轴承钢小方坯连铸-高速线材一火成材技术集成,显著降低了工序能耗和生产成本。

3、非铝脱氧轴承钢夹杂物诱发疲劳断裂机理及断裂行为预测方法

(1)超高周疲劳性能特征。图7中显示了由内部裂纹源造成疲劳的数据。图中实心点为夹杂物为裂纹源的试样点,半实心点为钢基体本身为裂纹源的试样点,“×”为未发生断裂的试样点。从图中可以看到,非铝脱氧轴承钢的疲劳性能略好于铝脱氧轴承钢,但是两种钢的疲劳机理区别较大。

图7 由内部裂纹源造成疲劳断裂的S-N 曲线

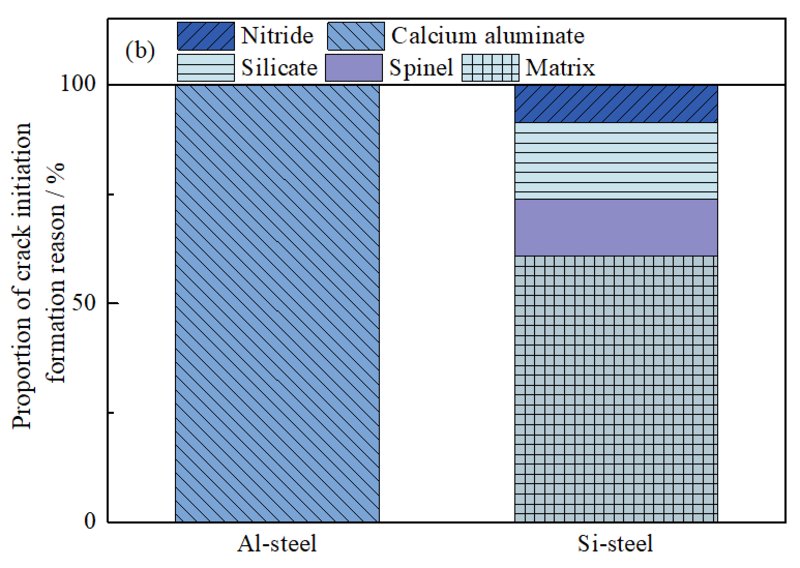

试样断裂后,断口使用SEM-EDS观察,并分析断口的裂纹源。断口裂纹源的类型包括夹杂物和非夹杂物,其中夹杂物包括氮化钛、钙铝酸盐、尖晶石和硅酸盐类夹杂物。将这些断口根据不同类型的裂纹源进行统计,得到不同夹杂物和非夹杂物引起疲劳断裂的比例,如图 8所示。可以看到,这两种钢的裂纹萌生方式完全不同。在铝脱氧轴承钢中,所有的疲劳裂纹都是由夹杂物引起的,而在非铝脱氧轴承钢中,由夹杂物引起的疲劳裂纹只占39%,另外61%的疲劳裂纹是由于非夹杂物造成的。此外,铝脱氧轴承钢疲劳裂纹萌生部位观察到的夹杂物均为钙铝酸盐,非铝脱氧轴承钢的夹杂物裂纹源中氮化物、硅酸盐和尖晶石均存在,但是没有钙铝酸盐。

图 8 夹杂物与钢基体引起疲劳裂纹的萌生率对比

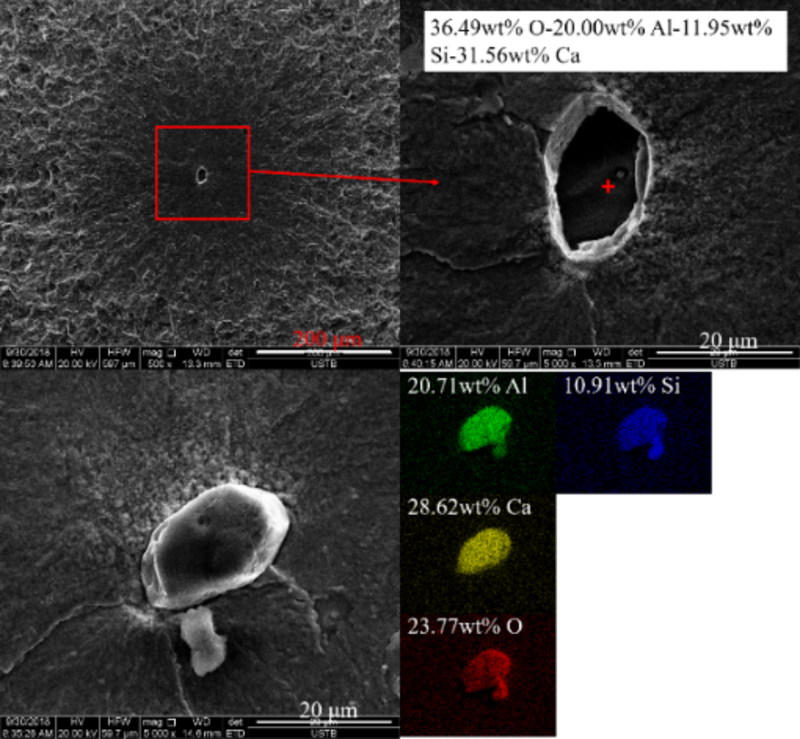

图9和图10显示了两种工艺轴承钢中疲劳裂纹断口的典型形态和裂纹萌生部位的夹杂物成分。

图9 铝脱氧轴承钢中钙铝酸盐类裂纹源(σ = 954 MPa, Nf = 4.57e+7)

图10 非铝脱氧轴承钢中硅酸盐裂纹源(σ=901MPa,Nf =1.93e+8)

(2)全氧含量与疲劳寿命的关系.对两种脱氧工艺生产轴承钢的全氧含量数据及疲劳寿命数据进行分析,得到加载应力分别为1200 MPa和1300 MPa下的钢中全氧含量与疲劳寿命的关系图,如图11所示。对于铝脱氧轴承钢来说,随着全氧含量的降低,疲劳寿命是逐渐增加的,特别是当加载应力为1300 MPa时,规律比较明显。但是对于非铝脱氧轴承钢来说,其全氧含量明显高于铝脱氧轴承钢,达到了10-11ppm,但是其疲劳寿命能达到全氧含量约为4-5ppm的铝脱氧轴承钢的疲劳寿命,这说明全氧含量只能一定程度上说明轴承钢的性能,并不能用这一个指标代表其优劣。对于较为纯净的轴承钢来说,应该综合考虑其各项冶金质量指标。

(a)加载应力约为1200 MPa (b)加载应力约为1300 MPa

图11 全氧含量与疲劳寿命的关系

(3)不同夹杂物诱发的疲劳断裂机理。由于铝脱氧轴承钢和非铝脱氧轴承钢中疲劳裂纹萌生部位观察到的夹杂物差异较大,且由于采用相同的轧制和热处理工艺,两种钢的钢基体基本相同,因此这两种钢中不同夹杂物的作用是不同的。图9和图10显示了两种工艺轴承钢中疲劳裂纹断裂的典型形态和裂纹萌生部位的夹杂物成分,其中铝脱氧轴承钢中钙铝酸盐引起疲劳裂纹时,它作为一个完整的夹杂物存在于其中一半断口中,且夹杂物与钢基体之间出现明显的空洞;而非铝脱氧轴承钢中硅酸盐夹杂引发疲劳裂纹时,夹杂被撕裂并留在两半断口上,且硅酸盐夹杂与钢基体之间没有空隙。

由钙铝酸盐和硅酸盐夹杂物引发的疲劳失效机理可总结为如图12所示,夹杂物和钢基体的相对屈服强度差异被认为是主要影响因素,另外夹杂物和基体之间的结合强度、夹杂物本身的断裂强度,以及试样制造过程和热处理过程造成的夹杂物和基体之间的残余应力也是重要的影响因素。对于铝脱氧轴承钢中空洞包围的钙铝酸盐夹杂物,其首先与一侧钢基体发生脱粘,然后在空洞周围钢基体中萌发疲劳裂纹,夹杂物本身不发生断裂。对于非铝脱氧轴承钢中的硅酸盐夹杂物,夹杂物本身在疲劳加载过程中断裂,并分别留在两半失效试样中。这两种夹杂物的不同疲劳机制是由于夹杂的力学性能和夹杂物与钢基体的结合关系不同所致。非铝脱氧轴承钢中的硅酸盐夹杂物和钢基体结合紧密,与拉压疲劳载荷相比,给钢基体带来相反的应力,降低了钢基体的应变,从而延缓了钢基体在拉伸过程中裂纹的产生。而在疲劳加载过程中,铝脱氧轴承钢中的钙铝酸盐夹杂物与钢基体之间发生脱粘,导致空洞的产生,导致这种相反的应力消失。因此,裂纹更容易在钢基体中产生。由于钢中的空洞更容易引发疲劳裂纹,在考虑夹杂物对疲劳行为的影响时,除了考虑夹杂物本身的性质外,还应考虑夹杂物周围空洞的不同特征。

图12 由不同氧化物夹杂物造成疲劳断裂的机理

四、应用情况与效果

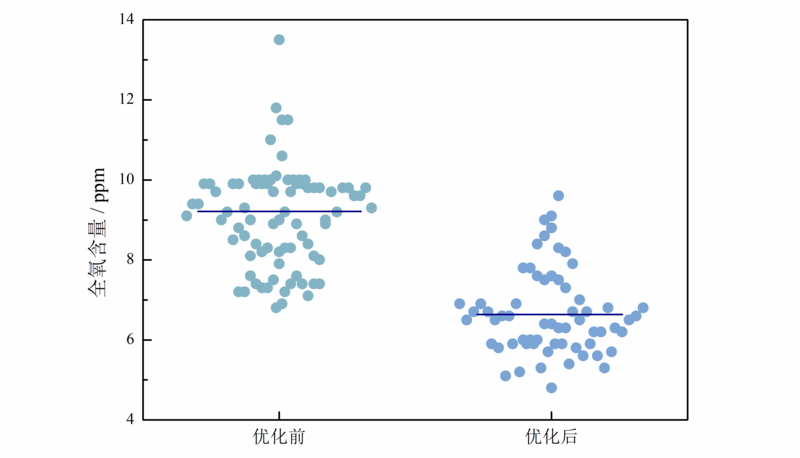

1、钢材全氧含量水平控制作用

随着研究的进行,该非铝脱氧工艺不断进步和成熟,对钢中全氧含量的控制水平也在不断提高。从图11可以看到,在工艺优化前,钢中全氧含量较高且不稳定,主要控制在7-12ppm范围内;而在工艺优化后,钢中全氧含量已经能够稳定控制在5-9ppm范围内。

图11 非铝脱氧工艺优化前后全氧含量变化情况

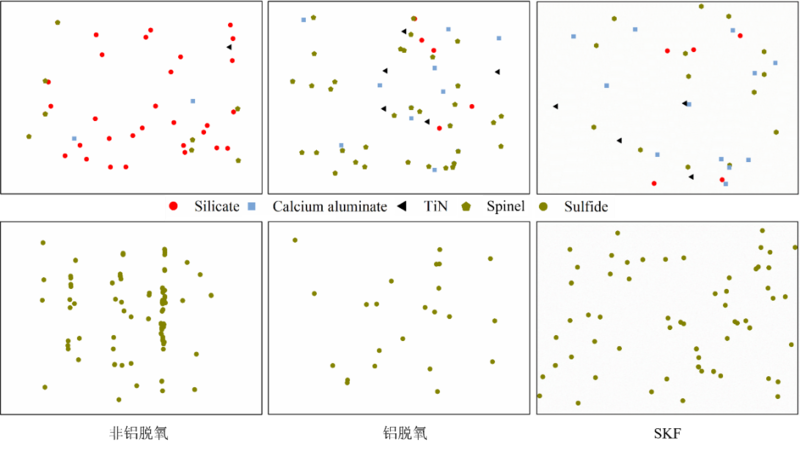

2、轴承钢轧材夹杂物体系结构调整

对非铝脱氧及铝脱氧两种工艺生产的轴承钢轧材进行取样,检测轧材中的全氧含量及夹杂物特征,得到非铝脱氧轴承钢中为10ppm,铝脱氧轴承钢中为4ppm。图 12显示了轧材中主要夹杂物的分布。可以看出,铝脱氧工艺的氧化物密度大于非铝脱氧工艺。非铝脱氧工艺轧材中的主要氧化物夹杂是硅酸盐,而铝脱氧工艺轧材中的主要氧化物夹杂是尖晶石,非铝脱氧工艺钢中钙铝酸盐和TiN的含量均小于铝脱氧工艺。硫化物的含量差别较大,非铝脱氧工艺中硫化物的含量明显更多。

图 12 轴承钢轧材中主要夹杂物的分布对比

图 13中显示了两种脱氧工艺轴承钢中的主要夹杂物特征。从图 13(a)可以看到,非铝脱氧轴承钢中的氧化物数量明显比铝脱氧轴承钢中多,这与两种钢中的全氧含量是对应一致的。从图 13(b)中可以看到,两组钢中不同氧化物的数量和尺寸存在明显的差异,非铝脱氧轴承钢中,钢中最多的氧化物为硅酸盐,大部分夹杂物尺寸均分布在小于10μm的范围内;尖晶石和钙铝酸盐夹杂物的数量密度较小。而在铝脱氧轴承钢中,钙铝酸盐、尖晶石和硅酸盐类夹杂物的数量密度均较大。而且,铝脱氧轴承钢中尺寸大于15μm氧化物数量明显比非铝脱氧轴承钢更多,尤其以钙铝酸盐最为明显。

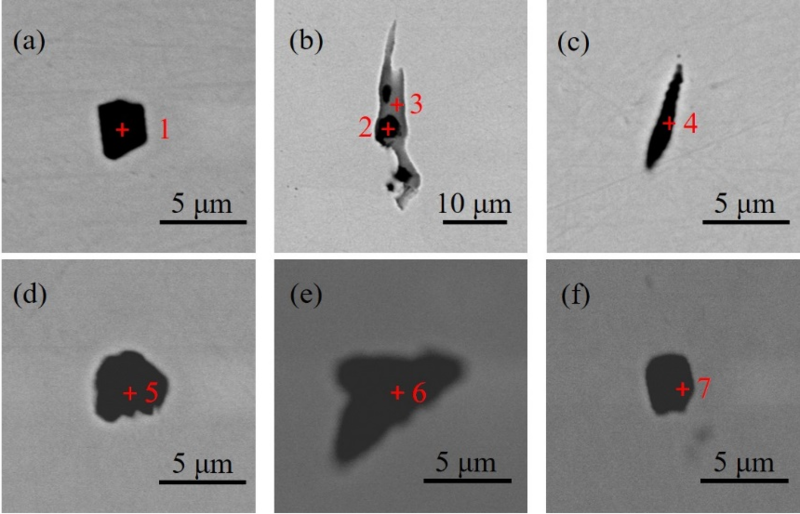

两组轴承钢中的典型夹杂物如图14所示,对应夹杂物成分如表1所示。非铝脱氧轴承钢中存在长条形的硫化锰和硅酸盐类夹杂物,且硫化锰夹杂物中包裹了多个小尺寸的钙铝酸盐等氧化物夹杂。

图 13 铝脱氧和非铝脱氧轴承钢中夹杂物对比:(a)数量密度,(b)不同类型氧化物尺寸分布

图 14 两组钢中典型夹杂物:(a-c)非铝脱氧轴承钢及(d-f)铝脱氧轴承钢

表 1 典型夹杂物成分 / wt%

最终,与铝脱氧轴承钢中铝酸盐为主的夹杂物体系相比,非铝脱氧钢中形成了以塑性较好的硅酸盐为主的夹杂物体系,有效的减少了钢中的Ds类夹杂物和其他含铝夹杂物,对近168炉数据进行夹杂物评级,评级结果显示其中154炉Ds类夹杂物评0级,14炉评0.5级,从根本上实现了轴承钢夹杂物的体系结构调整。

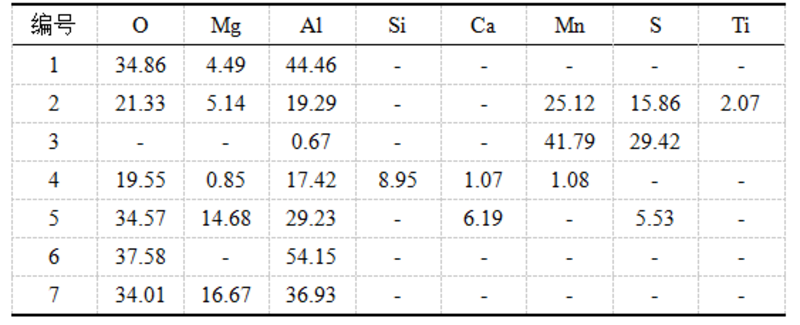

3、非铝脱氧工艺夹杂物对浇注性的影响

为了研究非铝脱氧工艺夹杂物对钢液浇注性的影响,对两种工艺生产轴承钢的中间包铝含量进行了统计,如图15所示,非铝脱氧工艺中间包铝含量大部分控制在5-30 ppm范围内,钢中铝含量很少。铝脱氧工艺中间包中钢液铝含量控制在50-180 ppm范围内,整体控制区间大,不利于成分的精准控制。

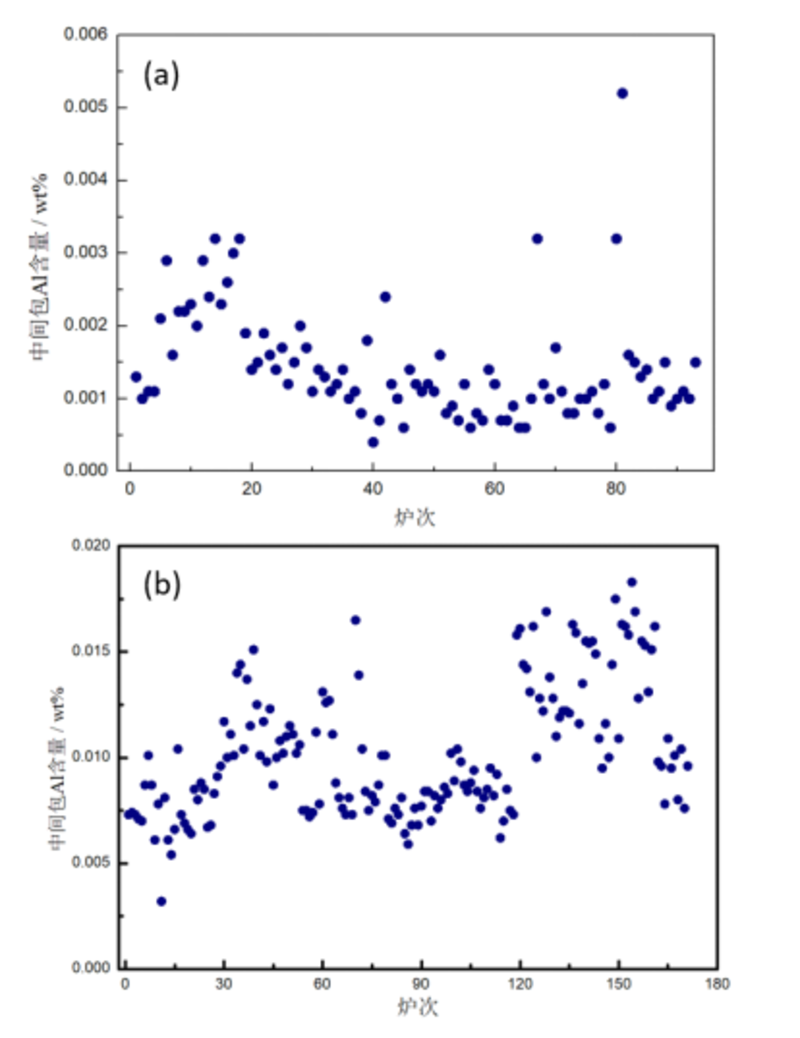

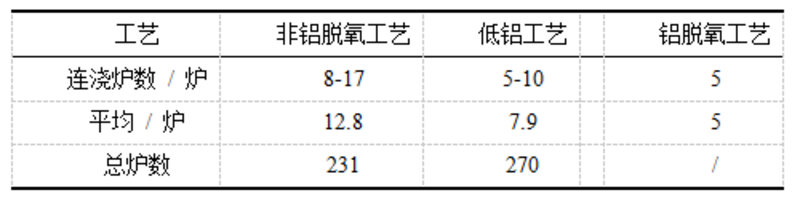

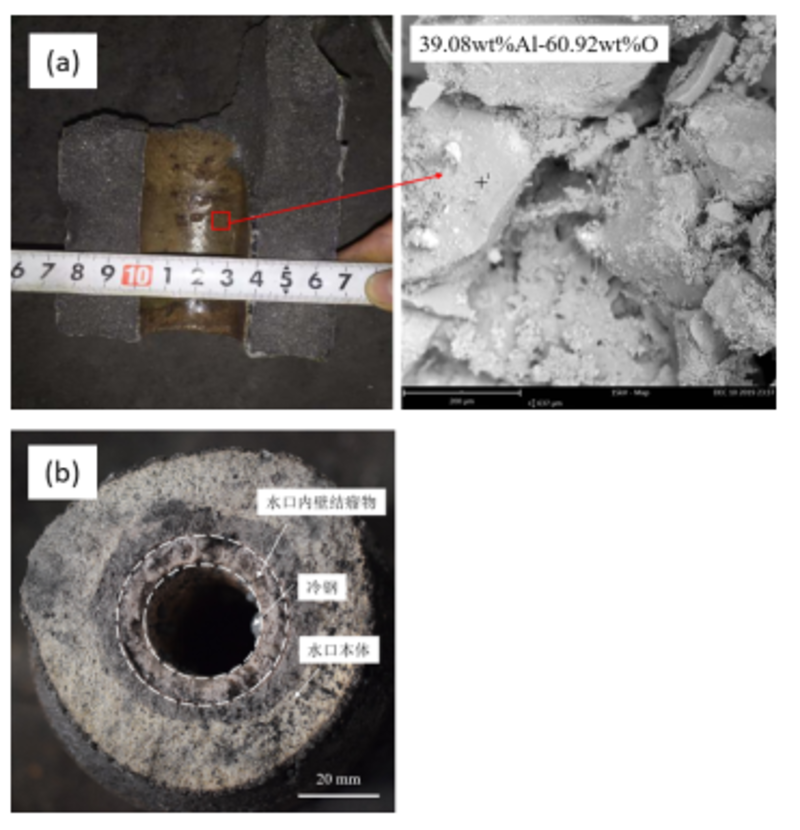

轴承钢中水口结瘤物多为含铝的夹杂物,因此在这种钢中铝含量较少的轴承钢浇注,钢液的连浇性能好,如图16所示,非铝脱氧工艺中间包连浇14炉后,液面曲线平稳,塞棒曲线前两炉上涨后,经缓慢下降之后趋于平稳。表 2中统计了不同工艺下小方坯(160 mm×160 mm)连铸时中间包的连浇炉数,受到生产计划限制,非铝脱氧工艺目前连浇炉数达17炉,且水口内壁光滑无絮瘤物,而转炉低铝工艺(钢中铝含量比铝脱氧工艺少,控制约0.0050wt%)轴承钢小方坯连铸平均连浇炉数也可达7.9炉,均远远大于铝脱氧轴承钢连浇5炉次。图17为不同工艺水口结瘤情况,可以看到非铝脱氧工艺中间包连浇十多炉后,水口无扩径,内部无明显结瘤,仅个别位置存在厚度约3 mm的絮瘤物。对该水口内壁进行取样观察,发现主要为大颗粒的氧化铝,是铝碳质水口本体。而低铝工艺轴承钢小方坯连铸连浇10炉后水口内壁结瘤情况,结瘤物厚度约为6 mm。

图15(a)非铝脱氧及(b)铝脱氧工艺中间包铝含量统计

图16 连浇14炉后塞棒及液面曲线

表 2 不同工艺下连浇炉数对比

图17 (a)非铝脱氧工艺水口内壁结瘤情况及结瘤物,(b)低铝脱氧工艺水口内壁结瘤情况

因此,较高的铝含量虽然有利于钢中低氧/超低氧的控制,但是在实际生产中,小方坯铝脱氧工艺轴承钢连铸时时常出现水口结瘤问题,而且随着冶炼过程中铝加入量的增加,水口越容易出现堵塞情况,说明钢液的流动性越差。

4、夹杂物诱发的轴承钢疲劳寿命及断裂临界尺寸预测

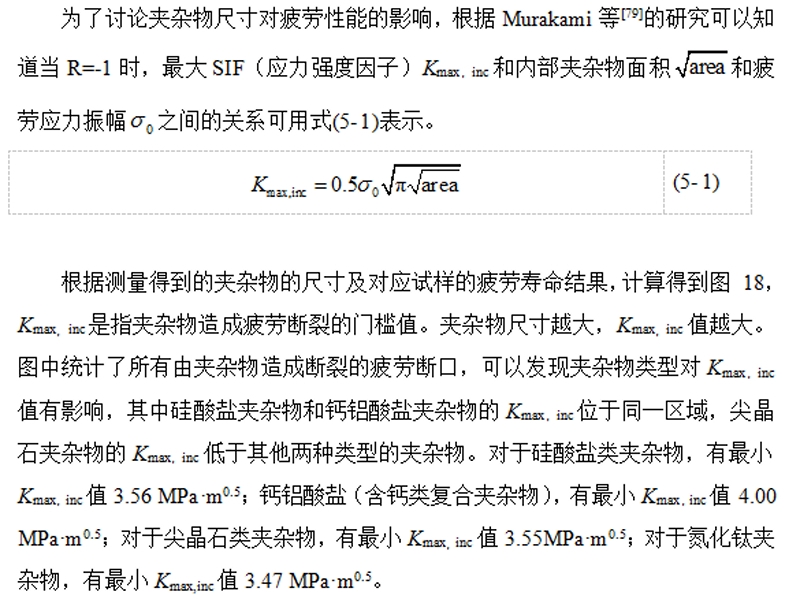

将超声疲劳实验得到的断口在电镜下进行观察,统计由夹杂物作为裂纹源造成断裂的试样,对夹杂物的成分进行检测,发现这些夹杂物主要为含钙类复合夹杂物、尖晶石和氮化钛。

图 18 夹杂物造成疲劳断裂的门槛值

根据各类夹杂物的最小Kmax,inc值,计算得到不同加载应力条件下,不同夹杂物引起疲劳断裂的临界尺寸如图 19所示。当夹杂物尺寸大于临界尺寸时,疲劳裂纹就会萌生。可以看到,图中所有夹杂物的临界尺寸均随应力幅值的增大而减小,在同一加载应力条件下,氮化钛的临界尺寸最小,而对于不同企业轴承钢中的钙铝酸盐的临界尺寸,可以得到最大临界尺寸和最小临界尺寸,其他企业的钙铝酸盐的临界尺寸均在该区间内。因此,可以得到不同类型夹杂物造成疲劳断裂的临界尺寸大小顺序为:氮化钛<尖晶石<硅酸盐<钙铝酸盐,而且当应力幅值为1200MPa时,各类型夹杂物的临界尺寸分别为:氮化钛12.04μm,尖晶石12.58μm,硅酸盐12.66μm;钙铝酸盐15.97μm。

图 19 不同夹杂物造成疲劳断裂的临界尺寸