一、研究的背景与问题

烧结是我国钢铁原料加工的主流程,2020年烧结矿产量达13亿吨。烧结工序复杂,物料转运路由长,处理对象以粉料为主,产尘点多面广,治理难度大,是钢铁工业粉尘无组织排放最为严重的环节。随着环保意识的加强,除尘技术在烧结行业得以广泛应用和革新换代,但由于烧结主要处理粉料、且工序复杂,扬尘点多面广,本项目实施前的烧结除尘在稳定性、经济性、高效性、环保性方面仍有待提升,主要体现在:

1、焙烧冷却过程含尘废气排放量大,工序间耦合循环利用率低,除尘治理成本高,作业环境差:焙烧冷却过程,吨烧结矿生产需风量达4600m3以上,烧结需要风量,而冷却含尘热废气又直接外排,不仅浪费了能源,还导致无组织排放,大量细颗粒粉尘散落在环冷机作业区,以一台600m2烧结机为例,对环冷机含尘废气全部收集后通过布袋除尘治理,需增加投资5000万元,成本高。

2、混匀制粒过程易产生高湿高黏含尘废气,治理难度大,属世界性难题:烧结工序中添加生石灰可以改善混合料制粒效果,而生石灰消化会形成大量的含矿粉、石灰颗粒和蒸气的高湿高黏含尘废气,除尘过程极易结硬并堵塞管道,作业率低,管理要求高,检修工作量大,很难长期稳定达标排放。

3、原料输送过程转运距离长、落差高,易扬尘,运输皮带黏料严重,易散落:烧结系统皮带运输距离达3000m以上,粉料处理量达千万吨,转运落差达4-8m,下落冲击过程易产生碎裂和扬尘,且多为含水细颗粒物料,容易黏结在皮带表面上造成卸料不彻底,在皮带回程时跌落至各个不确定地点后形成扬尘。

4、散落粉尘磨琢性强,点源多,清扫工作量大,负压清扫与输送技术应用受限:厂区多点散料清扫与洁净作业是维护环境的重要工作,冶金粉尘磨琢性强,高负压气力清扫与输送过程中容易磨穿除尘装置,除尘点多,各支路工况变化对风速匹配度要求高。

因此,本项目围绕烧结工序不同生产环节粉尘减排的难题,针对性地开发烧结粉尘无组织排放控制技术,以期实现烧结清洁化生产。

二、解决问题的思路与技术方案

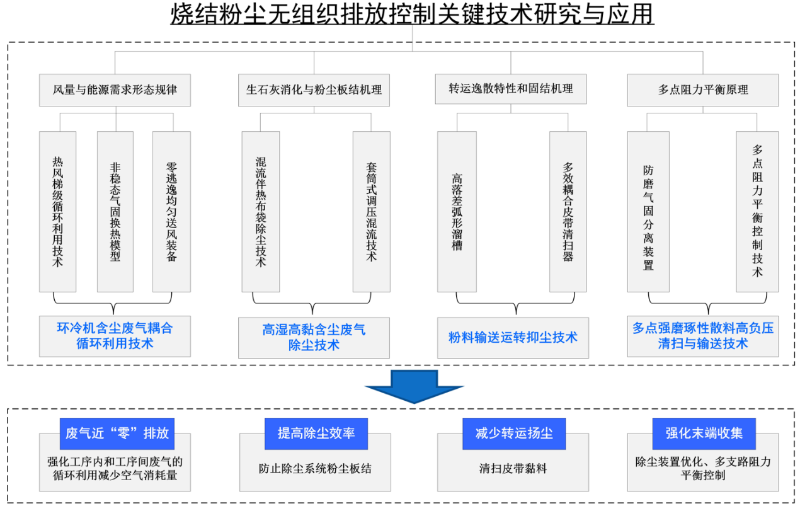

本项目总体思路如图1所示。针对焙烧冷却过程含尘废气排放量大,工序间耦合循环利用率低,除尘治理成本高,作业环境差的难题,开展焙烧与冷却环节对风量和能源需求形态规律的基础研究,开发环冷机含尘废气耦合循环利用技术,通过强化工序内和工序间废气的循环利用减少空气消耗量,实现冷却含尘废气近“零”排放。针对混匀制粒过程易产生高湿高黏含尘废气,治理难度大的难题,开展生石灰消化与粉尘板结机理基础研究,开发混合机废气混流伴热式布袋除尘技术,通过防止除尘系统粉尘板结,提高除尘效率。针对原料输送过程转运距离长、落差大,易扬尘,运输皮带黏料严重,易散落的难题,分析粉料转运逸散特性和皮带固结层成因,开发环保型溜槽和多效耦合皮带清扫装置,从源头上减少粉尘无组织排放。针对散落粉尘磨琢性强,点源多,清扫工作量大,负压清扫与输送技术应用受限的难题,开展组合式气固分离防磨特性和多点阻力平衡控制原理研究,开发多点粉尘高负压气力清扫与输送技术通过除尘装置优化、多支路阻力平衡控制,强化粉尘末端收集。

图1 总体思路

三、主要创新性成果

1、首次提出了环冷-烧结废气耦合循环利用理念,开发了废气循环流场模型,研制了均匀送风烟气分配器和零逃逸烟气循环罩,实现了烧结作业平台和环冷区域含尘废气近“零”排放。

(1)分析了烧结焙烧过程对风的需求形态,有效需风量主要由传热所决定。烧结点火过程,提高空气温度有助于降低点火煤气消耗,烧结过程,提高气流介质温度有助于提质增产,但受热体积膨胀的影响,热风温度不宜过高。研究了风温和风速对环冷机气固换热的影响及余热烟气分布规律,高温段气固温差大,换热效率高,宜采用大风量高风温的冷却方式,而低温段气固温差小,宜采用低风温小风量慢冷的方式。开发了环冷-烧结废气耦合梯级循环利用技术,实现了冷却含尘废气近“零”排放。率先采用基于有机朗肯循环的ORC低温余热发电技术,中温段废气降温后再循环至烧结料面进行热风烧结。加强烧结系统各环节之间风的匹配,新鲜空气消耗量减少45%;减少能源转换次数,实现烧结系统余热高效循环利用,吨烧结矿工序能耗降低2kgce以上。

(2)采用有限元分析法,考虑气固强制对流换热过程和固体内部径向非稳态导热过程,构建环冷机热工数值模型,动态划分单元格,依次计算所有气体单元格通过烧结矿“计算单元”的换热过程。采用相对比较法,分析设计参数对模拟结果的敏感性,结合生产数据修正模型的计算参数,提高模型的命中率。改变输入条件,模拟梯级给风、热风叠加、串级利用、热风循环等不同工况条件下烧结矿的冷却效果和热废气排放规律,为烧冷系统风平衡计算提供理论依据。

(3)研制了零逃逸均匀风装置,解决料面烟气分布不均和外溢的难题。建立了废气循环系统流场,开发锥形立式混气装置,使两股气流在圆筒侧板内壁与锥形导流筒之间高速旋转,形成旋流,在螺旋上升过程中充分混匀;开发多级导流烟气分配器,实现烧结机长度方向按需供风;开发带有双向导流的可移动分段弧形烟气循环罩,可根据烧结需要调整烟气罩覆盖位置和长度,实现烧结机宽度方向按需供风;发明了迷宫式侧部密封技术和鹅颈管微负压调控技术,当循环罩内压力过大,压差阀自动开启,将烟气罩与抽风烟道连通,从而避免烟气外溢。

2、首创了基于环冷机热风混流伴热的混合机含尘废气布袋除尘技术,突破了布袋除尘技术在高湿高黏废气治理领域的应用“禁区”,实现了烧结混合机含尘废气稳定超低排放。

(1)基于生石灰消化原理,研究消化时间、水灰比、消化水温、生石灰粒径等对生石灰消化过程的影响,提升混合机内生石灰的消化率。分析除尘管道板结物的物质组成,消石灰碳酸化固结是除尘管结垢的主要诱因,减少废气中未消化的CaO颗粒和消化后的Ca(OH)2颗粒在管道的黏附、以及减少水蒸气的冷凝是防止除尘系统堵塞的主要措施。

(2)针对水蒸气冷凝导致的结垢问题,将200~250℃的环冷机部分冷却废气与高湿高黏含尘废气采用混流装置进行混合,使混合废气温度提高至水露点之上,从而阻断管壁结垢,混合废气采用袋式除尘器除尘,实现超低排放。针对环冷机热风接口路径远大于圆筒混合机含尘废气接口路径引起的两股气流压力不均问题,开发套筒式调压混流器,高湿高黏废气由内层管道下部进入混流器,到达内层管道上端后,经多组调压板整流转入外层管道,与外层管道自下而上螺旋上升的环冷热风在混流器上部空腔相遇,在扰流板的作用下进行充分混匀,从而保证混合废气温度大于露点温度。考虑烧结系统开启或其它特殊情况,环冷废气供给不足,无法对混合机废气伴热,在混流装置内筒增设电伴热装置。此外,在内筒上部向下喷射压缩空气,对粗颗粒粉尘进行预拦截和沉降。开发了智能监测和远程控制系统,以混合废气温度为约束条件,实时调控环冷热风阀门开度和调压板孔径开度,使混合含尘废气在布袋除尘器内既不糊堵又不烧穿,确保除尘系统稳定运行。

3、发明了多效耦合皮带清扫装置,抑制了回程皮带散料引起的扬尘;开发了粉料输送转运抑尘技术,从源头上减少了粉尘无组织排放。

(1)构建了物料转载过程CFD-DEM模型,仿真模拟物料下落后产生的诱导气流速度分布及变化规律,分析了落料高度对溢出气流速度和粉尘逸散的影响,开发弧形环保溜槽,延长物料下落距离,改垂直降落未斜面溜料的方式,降低物料下落加速度,一方面避免对下方受料设备的过度冲击,减轻设备磨损,另一方面降低溜槽内诱导气流速度,减少粉尘的产生量和溢出量。

(2)针对烧结物料运输皮带表面的润湿层易吸附原料中的超细粉末形成浆状层,而浆状层失水干燥后发展成的固结层进一步增加皮带黏料,并沿途散落的问题,开发集“松散料刷除-固结层剥离-残留颗粒清理”为一体的多效耦合皮带清扫装置及智能控制系统。首先采用辊刷将皮带上的浮层粘料清除;其次,研发剥离鞭装置,采用抽击剥离的方法,将皮带表面的固结层击碎剥离,降低皮带表面与原料之间的亲合力,防止皮带粘料;而后研发了窄缝高压气刀,利用气刀产生的高压窄缝射流将黏附再皮带表面的松散物料吹扫清洁;最后清理下来的物料通过刮板输送机收集至漏斗内,实现散料的回收利用。

4、开发了多点强磨琢性散料智能高负压清扫与输送技术,减轻了人工清扫强度,提高了清扫和收集效果,改善了环境。

(1)针对烧结粉尘磨琢性强,除尘系统易磨穿,更环保的高负压清扫与输送技术难以应用的难题,研究不同通风结构下布袋内流场的分布规律,开发了带有防磨气流分布板的组合式气固分离装置,攻克冶金强磨琢性散料的高负压清扫与输送技术瓶颈。在除尘器进风口迎面设置倾斜防磨挡板,一方面借助防磨挡板对磨琢性强的粗颗粒粉尘进行拦截,另一方面可减少仓壁的磨损。在布袋正下方设置整流挡板,对气流进行调向和整流,使布袋横截面上流场分布更加均匀,从而减轻粉尘对滤袋的磨损。组合式防磨气固分离装置的应用为高负压清扫与输送提供了保障。

(2)多点清扫管网是一种多支路并联负压风系统,阻力失衡时,其各支路风量变化会产生相互影响,系统运行整体失调。建立了系统风量、吸送气流速度、吸送管径与物料特性间的关系式,以及阻力平衡计算方法,根据全系统动态工况的变化确定各支路阀门开度、风机频率、总吸风量。开发了终端控制系统,可记忆用户常用信息并固化为可选的一键式操作模式,实现智能化管理。开发了智能清灰疏堵控制技术,通过真空泵高频率运行和关键点压力检测实现管道自动清堵。

四、应用情况与效果

本项目开发的核心技术和装置相继在宝钢股份、宝钢湛江、衢州元立钢铁、安阳钢铁等20多家知名钢铁企业烧结厂取得应用,获得了业主们的一致好评。

1、宝钢股份3号600m2烧结机示范工程

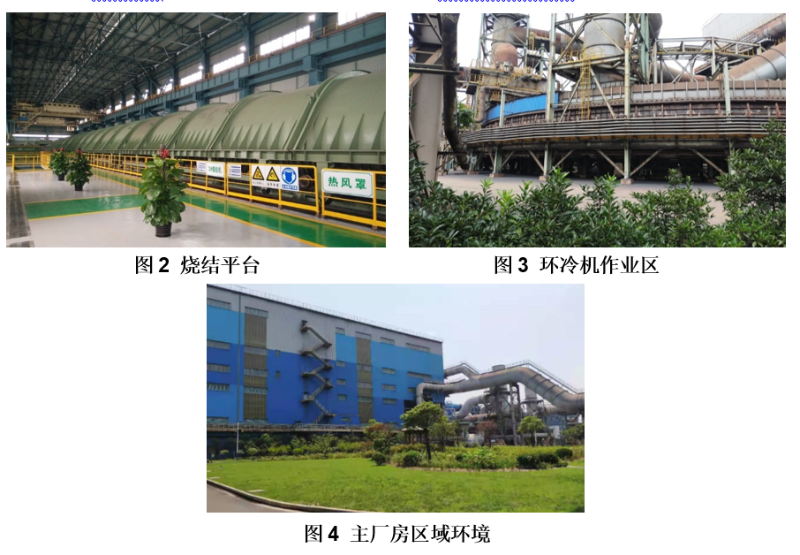

项目开发的环冷-烧结废气耦合梯级循环利用技术、粉料输送转运抑尘技术、多点粉尘高负压气力清扫与输送技术等被应用于宝钢股份3号600m2烧结机工程,至今运行稳定。实现了环冷机含尘废气近“零”排放,减少烧冷系统新鲜空气消耗量约45%,环境粉尘浓度远低于排放限值,烧结和冷却作业平台几无灰尘,人工清扫强度大幅下降,吨矿工序能耗降低约2.5kg,成品率提高约1个百分点,烧结利用系数提高约1.5%。中央第二环保督察组评价:全国的烧结机都要像宝钢的烧结机这么环保就好了!该烧结工程已成为宝武集团展示绿色钢铁的窗口。

2、衢州元立钢铁450m2烧结机示范工程

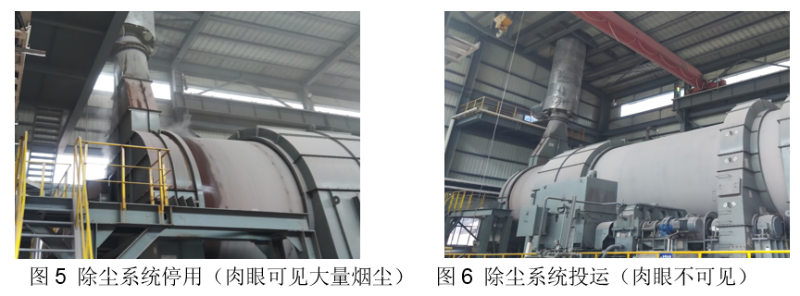

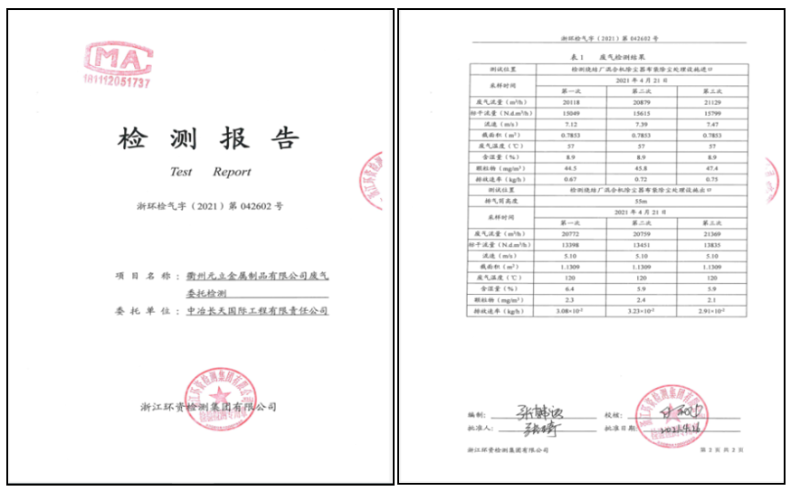

项目开发的混合机废气混流伴热布袋除尘技术被应用于衢州元立钢铁450m2烧结机工程。应用该技术前混合机废气粉尘浓度近50mg/m3,应用该技术后废气粉尘浓度低于3mg/m3,系统运行稳定,根本上解决了采用传统湿法除尘技术所存在的除尘系统管道易堵塞、作业率低、难以稳定达标排放的难题,设备运行维护量显著下降。该示范工程的建设对存在生石灰消化工序的行业应用布袋除尘技术具有极好的示范意义,突破了布袋除尘技术在高湿高黏废气治理领域的应用“禁区”。

图7 第三方检测报告

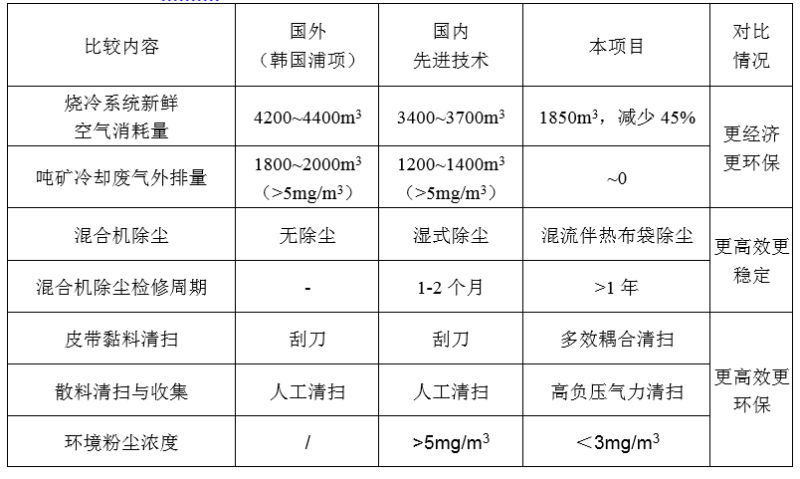

该项目主要技术指标与国内外同类技术对比情况如表所示,综合指标均优于国内外先进水平。

表项目成果主要技术指标与当前国内外同类技术对比情况