一、研究的背景与问题

我国是世界最大的建筑钢筋生产国,2020年我国钢筋产量为2.66亿吨。随着我国经济运行全球化、工业技术现代化和社会结构都市化的迅速发展以及低碳环保的要求,对建筑结构安全可靠性和使用寿命提出了更为严格的要求,从而对最主要的建筑材料高强度钢筋提出了更高的性能质量要求,包括更高的强度级别、良好的可焊性和塑性成形能力、优良的抗震性能、耐低温性能、耐大气腐蚀能力以及耐火性能等。近日住建部发布国家标准GB 55008-2021《混凝土结构通用规范》。随着新的通用规范的颁布,今后500和600MPa的高强钢筋的用量会得到进一步的提升,这不仅可以减少钢材消耗量,而且对于降低建造成本、提高建设速度、减少污染和CO2排放、保护环境具有重要意义。

根据有关市场调研和质量抽查检验表明,市场销售的热轧钢筋仍然存在不合格产品,质量稳定性有待进一步提高。经统计钢筋不合格项主要为:显微组织、硬度、金相组织、成分、力学性能,其余为表面质量、尺寸外形、重量偏差、钢筋标识等。

同时热轧钢筋企业生产过程中主要存在的问题:(1)钢中氮元素含量不稳定,钒氮原子比不合理,未能充分发挥钒的强化作用,导致钢筋中钒元素添加量偏高,造成合金的浪费。(2)轧后穿水时如果控制不当,易出现回火组织,或者表面出现锈蚀。(3)空冷钢筋有时表面出现气泡。(4)多线切分轧制时,各线强度线差大。(5)HRB400E钢筋采用穿水工艺使得屈服强度波动大,且显微组织又不合格现象出现,质量稳定性有待提升。(6)500MPa级以上的高强钢筋,强屈比指标富余量小,对于小规格钢筋(φ12-14mm),强屈比指标虽复检合格,但一次合格率较低。

针对上述行业产品质量稳定性的关键共性问题,钢铁研究总院技术团队,从显微组织、显微硬度、化学成分、力学性能、应用性能调控等不同角度,自主创新开发了高性能热轧钢筋减量化制备关键技术。

二、解决问题的思路与技术路线

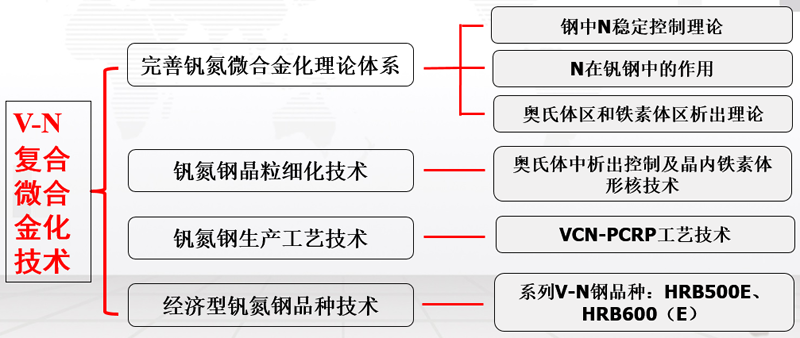

本项目针对目前存在的问题和技术目标,进行了技术路线的制定,主要在研究内容、研究防范、创新措施和预期实施效果等方面。技术思路和技术路线图如下。

图1 技术路线图

通过冶炼—连铸—轧制—冷却一体化协同控制技术的开发和应用,获得减量化制备关键工艺,主要的关键技术如下:

1、稳定增氮工艺:利用廉价的氮,在添加钒氮合金的基础上通过底吹氩+硅氮合金二次增氮,从各个冶炼连铸环节进行增氮稳氮实践,完善了稳定增氮理论,并获得氮钒原子比在0.5-1.0的稳定增氮工艺。生产HRB500E,控制0.06~0.08%V+0.013~0.015%N; HRB600E,控制在0.10~0.12%V+0.022~0.024%N; YS700E,控制在Ni、Cr、0.16%V+0.028~0.030%N,同时配合气雾冷却或弱水冷工艺,进行冷却路径优化。

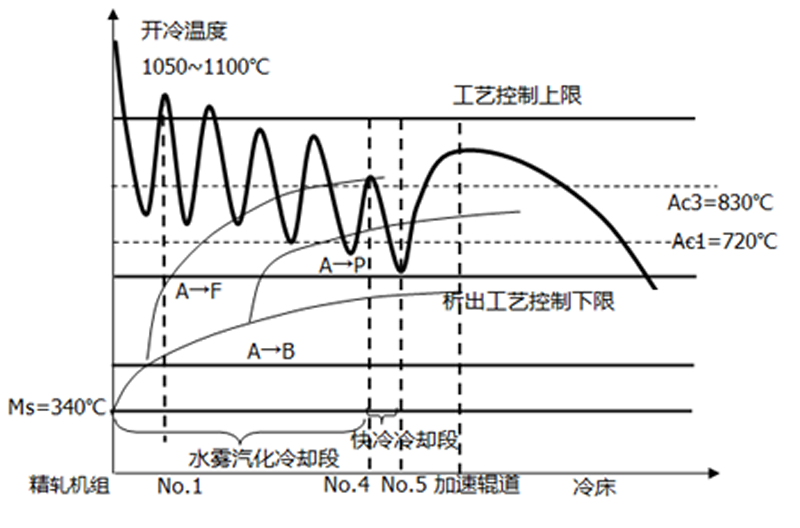

图2 V-N复合微合金化技术

2、新型冷却工艺(Spray Evaporation Cooling),考虑全过程控冷工艺,阶梯型分段冷却+中间返温+冷床控冷;通过控制水雾粒度分布提高汽化冷却比例和冷却效率,优化冷却路径,控制每个冷却段的降温、返温温度以及冷却速度,控制V(或Nb)的碳氮化物在γ~α转变过程中的相间析出和在铁素体区的析出,并控制各冷却段的终冷温度,从而达到控制细晶强化和析出强化的目标。

图3 分级气雾冷却路径设计

3、低温轧制工艺:在现有设备条件下实现低温轧制在热轧钢筋中的应用;

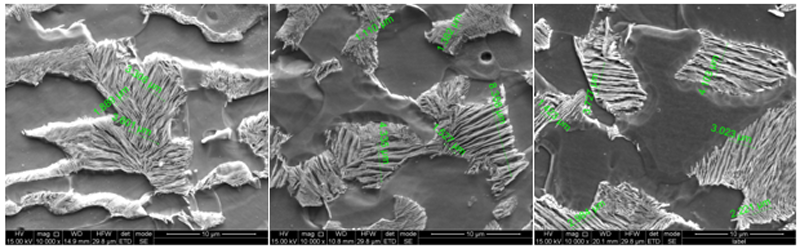

4、珠光体细化技术:通过控制铁素体珠光体组织比例和珠光体团块尺寸、片层间距,实现珠光体相变的精确控制;

表1 不同冷却工艺对珠光体细化的影响

注:VN-0.02%V, VN2-0.01%V,其余成分相同。

图4 不同气雾冷却工艺条件下的珠光体团块尺寸和片层间距对比

(a)900℃;(b)840℃;(c)800℃;

5、析出物控制技术;在稳定增氮工艺的实施条件下,根据奥氏体区和铁素体区PTT析出曲线,获得碳氮化钒控制析出轧制工艺技术VCN-PCRP ,并增加VCN析出相内VN析出相的比例,有效减小了VCN析出相颗粒的尺寸,提高了析出强化效果,有效提高微合金元素的利用率,降低合金成本;

图5 HRB500E奥氏体区和铁素体区PTT析出控制曲线

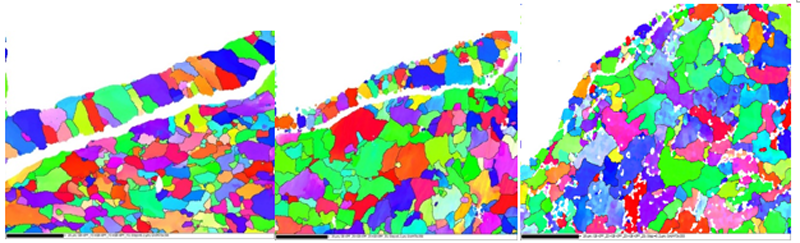

6、氧化铁皮结构精确控制工艺:为了避免钢筋表面的红锈引起的建筑物安全隐患,综合考虑温度、氧化程度、应力状态、Fe-O激活能等因素,利用高温γ区( FeO )+相变过程( FeO+少量Fe3O4)+后续冷床氧化(FeO+Fe3O4)的氧化铁皮控制工艺,获得致密氧化膜,可以有效解决水冷却后表面红锈的问题。

图6 不同冷却工艺对氧化铁皮结构的影响

(a)空冷;(b)分级气雾冷却;(c)分段穿水;

7、高强钢筋的强塑化机理研究;通过位错强化、细晶强化、固溶强化、析出强化、相变强化等手段的综合应用,获得500~800MPa高性能钢筋的强塑化关键制备工艺,为今后超高强钢筋的开发和应用提供了新的技术途径和技术参考。

三、主要创新性成果

1、揭示了经济型500~600MPa级高强抗震钢筋质量稳定性控制规律,开发出500MPa级钢筋基于最佳氮钒原子比的稳定增氮及析出物控制工艺,完善了V-N微合金钢理论,提高了HRB500E力学性能和HRB600E的强屈比稳定性,且减少了钒的加入量。

2、开发了高性能热轧钢筋分级气雾冷却工艺和设备,通过轧后冷速的分级精确控制,HRB400E-HRB600E可节约0.01~0.02%V;

3、开发出采用NiCrVN(Ni、Cr1.0%)700MPa~800 MPa抗震耐候钢筋的微合金化与控轧控冷工艺,获得细化的复相组织和弥散析出的碳氮化物,其强屈比1.25,高应变低周疲劳抗力优良;

4、阐明了高性能热轧钢筋基于氧化铁皮结构调控的耐蚀机理,通过优化冷却方式和冷却介质,实现了氧化铁皮的控制,使钢筋具有良好的耐大气腐蚀性能。

四、应用情况与效果

本项目研究成功在多条生产线实施应用,分别有:福建三钢闽光股份有限公司、山西建龙实业有限公司、湖南华菱涟源钢铁有限公司、成渝钒钛科技有限公司、敬业钢铁有限公司、中天钢铁集团有限公司等示范线,合计节约成本10~20元/吨钢,产品合格率100%。推广的六家企业近三年累计增加销售收入超过了20亿元、创造直接经济效益超过了2亿元。研制成功的系列化高强抗震耐候钢筋,应用在川藏铁路和大兴机场,经济和社会效益显著。

该项技术成果获得授权专利15件(发明专利10件),2021年1月,由中国金属学会组织的科技成果评价专家委员会的评价意见为:“该项技术成果总体达到国际先进水平,其中高性能热轧钢筋分级气雾冷却工艺和设备、超高强钢筋强屈比控制技术达到国际领先水平” 。

该技术从合金源头、质量升级、设备工艺创新、全生命周期等方面开展了系列化高性能热轧钢筋减量化制备关键技术开发及应用研究,不仅解决了高性能热轧钢筋质量稳定性和合金减量化的关键问题,也为减少碳排放提供了工艺路径和技术参考。