一、研究的背景与问题

从“十三五”期间我国在深入推进供给侧结构性改革以及国内外钢铁企业发展经验来看,智能制造已经成为了制造业高质量发展的必由之路,建设智能工厂已经成为传统制造业转型升级的主要突破方向。尤其在2030年碳达峰和2060年碳中和的目标下,钢铁行业将面临从碳排放强度的“相对约束”到碳排放总量的“绝对约束”,以及“低碳经济”的国际挑战,低碳转型升级势在必行。目前国内板带生产线已陆续开展智能工厂建设,经济效益、品牌效应已经凸显,但无缝钢管智能制造目前在国内还处于空白,与此同时,随着我国国民经济的迅猛发展,用户对无缝钢管产品质量的要求也越来越高,个性化、多样化需求层出不穷,无缝钢管产品的市场竞争也越来越激烈。

在行业、市场环境和企业自身发展的需求影响下,承德建龙率先抓住了这一可持续发展的重要机遇,着力建设智能工厂,致力于打造国内首条无缝钢管行业“黑灯工厂”,通过构建完善的无缝钢管研发、制造、物流一体化业务,实现大规模定制化生产过程的可视化和产品质量问题追溯的透明化,全面提升生产的智能化水平,打造无缝钢管行业智能制造领跑者,为行业推进智能制造提供优秀样板和可复制推广路径。

二、解决问题的思路与技术方案

本项目是河北省钢铁行业数字化转型专项行动(2020-2022年)的重点项目。项目针对无缝钢管生产设备管理维护差、产品质量全生命周期追溯难、生产线数据贯通难度大、物流仓储效率低等行业痛点,联合北京科技大学等多家供应商,在前期建立自动化生产线、MES及EMS系统的基础上,搭建数据治理及集成平台、智能成品库等,配备大量智能检测设备,推动传统无缝钢管生产模式变革,覆盖生产作业、质量管控、设备管理、安全管控、能源管理、环保管控、计划调度、仓储配送、模式创新等多个环节的21个智能制造典型场景,致力于打造世界首条“无缝钢管智慧工厂智能制造示范生产线”。

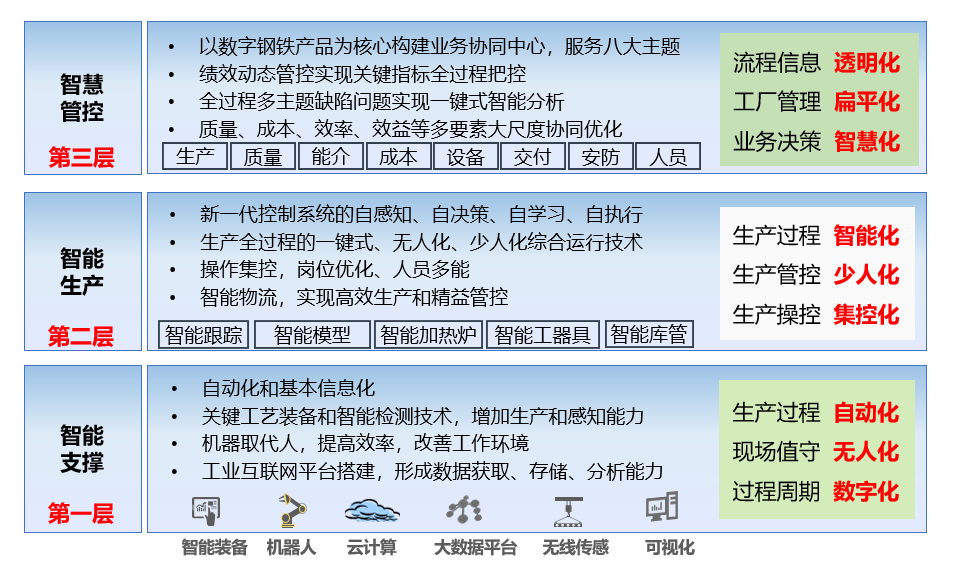

总体建设思路

1、集控中心

以KPI指标提升作为建设主线,紧紧围绕降低成本、高效生产为核心纽带,聚焦生产、设备、能源、质量、成本等任务,通过技术人员的集合、过程信息的汇聚和融合,充分发挥协同效应,通过发挥操作、技术、管理三者协同作用,建设一个优质、高效、低耗、绿色的,具有建龙特色的协同作业模式。

针对生产、质量、设备、能源、安防、人员,全面梳理KPI指标,建立KPI体系,实现KPI指标的实时更新。通过KPI层级体系由上至下,对KPI运行进行实时监控,实现顶级指标运行异常的精准追溯,及时定位问题源。以KPI管控为目标,通过PCDA迭代管理、SWOT分析工具等,实现数字化工厂的集中、协同、高效管控,从而实现KPI指标提升。

2、智能装备

智能装备主要包含钢管的内表面缺陷检测、外表面缺陷检测、端部打磨及尺寸复核,椭圆度检测、平直度检测、壁厚检测等。在降低人员的劳动强度、减少人员配置的同时去除人的不稳定因素提高在线质量管控水平。

3、物料逐支跟踪

物料逐支跟踪是实现钢管逐支质量溯源和生产精细化管控的基础,传统的按批跟踪和管控已不能满足生产的实绩要求,随着机器人、机器视觉技术的发展和钢铁行业的成熟应用,采用机器人、机器视觉等技术,来实现258无缝钢管连轧生产线的物料逐支跟踪。

4、智能仓库

系统核心目标是在安全高效的前提下实现成品库智能化,即天车的作业都在无人状态下进行,并实现料场的数字化、可视化、科学化管理。最终实现天车自动装车、出入库,同时实现库区的数字化管理。

三、主要创新性成果

1、建设无缝钢管生产线工业互联网平台,实现全生命周期的数据采集和处理;

2、建立多融合数字孪生工厂,以“数字钢管”为核心,建设无缝钢管智能化工厂。

3、建立生产过程质量管控系统,对钢管生产全流程实施质量监控和预警;

4、实现钢管内外表面缺陷智能检测、钢管管端智能打磨,极大程度地提高产品质检的稳定性,实现生产线的少人化、无人化;

5、智能物料跟踪。采用机器人、机器视觉等先进技术,实现了从坯料到成品的全流程逐支跟踪;

通过智能制造技术应用,推动实现:运营成本降低4.2%;减少数据录入时间≥ 90%;吨钢燃气消耗平均下降3%;提高数据完整性≥98%;定员比同类钢厂减少40%;一次合格率提高1%;氧化烧损降低0.1-0.2%;成品库混钢为0。

四、应用情况与效果

1.生产作业-人机协同作业

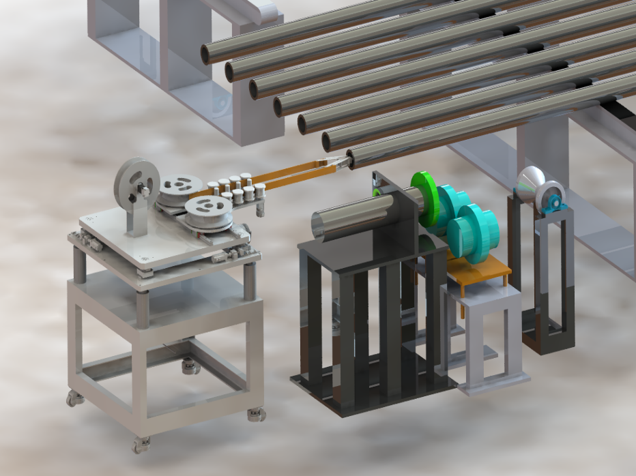

针对钢管锯切之后端面毛刺清除,组建包含多台相机的多目视觉引导系统以及包含打磨工具、机器人在内的毛刺打磨闭环控制系统,并完成整机成套设备的搭建。

解决人工打磨效果参差不齐、工作效率低、费时费力的问题。解决机器人打磨时钢管姿态难判断、端面位置识别不准确、毛刺定位不精准、无法快速完成毛刺打磨等突出问题。

钢管管端打磨机器人

2.质量管控-智能在线检测

针对钢管内表面缺陷检测,组建包含工业相机、镜头在内的图像采集系统。解决了钢管内表面缺陷人工检测标准模糊、检测范围局限于钢管端口、检测结果具象化程度低的问题。解决了钢管内表面缺陷自动化检测时,钢管内部由于光线不足造成的图像采集不清晰、采集设备无法快速伸入钢管内部、传送机构稳定性差的问题。

对钢管内表面进行连续图像采集,通过深度学习识别裂纹、折叠、结疤、轧折、离层等缺陷,准确进行缺陷定位,并建立缺陷库及实现缺陷自动分类,在检测不合格的情况下自动报警。

钢管内表面缺陷设备

3.设备管理-智能维护管理

围绕设备对象的管理要素开展质量、成本、效率、一生化管理,利用智能化的手段实现设备远程智能运维模式。

解决设备管理、故障诊断、过维修、欠维修、指标统计等管理要素收集不及时的突出问题。

集中汇聚各类设备运行数据、管理过程数据,集成应用工业大数据分析、人工智能、工业互联网等技术,建设面向设备全生命周期的设备远程运维平台,优化一系列过程决策机制。

智能维护管理

4.能源管理-能效优化

针对企业节能降耗、低碳发展需求,建立一套智慧能源系统,实现能源的精准核算和能源过程智慧管控,包括重点能耗设备监控、能耗成本统计分析等功能。

解决钢管生产在能源计量过程中人工抄数不及时、不准确,信息反馈滞后、能源消耗的科学评估体系缺乏、能耗优化管理手段欠缺等问题。

能源过程消耗管控平台

5.环保管控-污染源管理与环境监测

识别厂区内无组织排放源、产尘点,并全部纳入监测与管控。通过污染的识别,监控,决策与治理,实现无组织排放的闭环管控。通过减少或杜绝无组织排放的发生,提高污染管理的效率,推动绿色经济发展。该项目在实施过程中的技术诀窍和方法不仅适用于钢厂,还适用于其他涉及污染排放的产业。

环保智能管控平台

6.安全管控-安全风险实时监测与识别

传统安全管控手段中,安全巡检人员无法对违章行为全天候实时巡检,违章行为屡禁不止。安全风险分级管控、隐患排查治理信息化和智能化水平低,安全管理水平亟待提升。

本项目建立安全管控平台,基于机器视觉构建未戴安全帽、抽烟、未佩戴煤气报警器、未按要求多人作业、摔倒、误闯禁入区、未穿工装等实时智能识别算法。实现基于PC端和APP的安全风险分级管控和隐患排查治理双重预防信息平台,实现风险分级智能管控和隐患智能闭环管理。

7.仓储配送-智能仓储

建设智能成品仓库,基于物流和信息流控制紧密结合——即在计算机控制软件中设置一套对物流运动进行动态跟踪的信息流系统,实现货物搬运及存取机械化、仓库管理自动化,使产品的储存、管理、周转联成一体,确立合理的储存量,建立了最佳物流组织形式,提高公司物流现代化水平,实现最佳的社会效益和经济效益。

智能库管系统根据先进的仓储算法,智能对料位、品种、钢管数量等综合分析,对智能行车进行总体协调和调度,对库位进行智能位。

智能库-自动装车

8.质量管控-质量精准追溯

实现产品质量的事后判定与评价、事中监控与预警、事前预测与管控、质量缺陷分析与追溯、多要素质量协同控制等功能的开发,解决长期以来上下游工序质量窗口模糊、工序部门间纠纷突出、质量缺乏长期稳定性、多维影响因素难以辨别、一些质量疑难杂症长期得不到解决等痛点问题。

以工艺为导向,借助数据驱动技术和机器学习算法,通过开发全流程质量管控应用层功能,实现生产全过程的精准质量判定、过程参数监控、质量缺陷分析、过程数据追溯等功能,推进产品质量过程判定、质量分析与自诊断、工艺模型优化等方面的技术革新,利用信息化手段全方位对企业产品质量存在的问题进行监控、诊断、分析和预控。

质量数据追溯