硅锰脱氧55SiCr弹簧钢中镁铝尖晶石的形成及演变

曾溢彬1,包燕平1,赵家七1,2,王敏1

(1. 北京科技大学钢铁冶金新技术国家重点实验室, 北京 100083;2. 江苏省(沙钢)钢铁研究院炼钢连铸研究室, 江苏 张家港 215625)

摘要:某钢厂生产的55SiCr弹簧钢采用硅锰脱氧工艺,但在其冶炼过程中存在大量尖晶石类夹杂物,对最终产品的性能十分不利。尖晶石等硬、脆性夹杂物是弹簧在服役过程中疲劳断裂的主要因素之一,因此为明确弹簧钢中该类夹杂物的来源,进而控制并去除钢中非金属夹杂物,通过夹杂物自动分析、扫描电镜和能谱分析等手段,结合FactSage热力学计算分析了55SiCr弹簧钢冶炼过程夹杂物的演变及主要夹杂物的形成机理。分析结果表明,LF精炼后钢中夹杂物数量大幅上升,且其平均成分偏向SiO2-Al2O3-CaO三元相图中高熔点区域;夹杂物主要以SiO2·Al2O3·CaO·MgO为主,多表现为钙铝酸盐包裹或半包裹尖晶石的复合夹杂物类形态,此外还有少量单独的尖晶石夹杂物存在于钢中。对于上述夹杂物的形成及演变进行热力学计算,结果表明,钢液中Mg、Al含量上升将导致钢中析出大量尖晶石夹杂物,并与液态夹杂结合形成含镁复相夹杂物;同时,钢液成分的变化也会导致精炼过程生成的SiO2·Al2O3·CaO·MgO类夹杂物中MgO、Al2O3含量大幅增加,在复合夹杂物内部析出尖晶石相。因此,为减少硅锰脱氧弹簧钢中尖晶石类硬脆性夹杂物的生成,需要严格控制钢中Mg、Al含量,尽可能降低夹杂物中MgO、Al2O3含量,以实现对弹簧钢中非金属夹杂物的塑性化控制。

关键词:硅锰脱氧; 弹簧钢; 非金属夹杂物; 夹杂物演变; 塑性化

1 引言

弹簧钢是装备制造业的重要基础材料,广泛应用于汽车、电器、工程器械、军工等领域。汽车工业对弹簧钢的需求量最大,占总消耗量的60%左右,其中板簧、悬架弹簧和气门弹簧等因其严苛的服役条件,对钢材的洁净度提出较高要求。疲劳断裂是弹簧钢的主要失效形式,而大颗粒脆、硬性夹杂物的存在是导致疲劳失效的主要因素,决定着弹簧钢的服役寿命。

国内外钢厂的弹簧钢生产流程主要有以下环节,即造渣精炼、脱氧、真空处理及净化搅拌,根据实际需求的不同,对各冶炼环节进行合理的运用及衔接是提高钢液洁净度的前提。宝钢、武钢、韶钢等采用控制铝含量的Si-Mn合金脱氧工艺,通过调整精炼渣成分将夹杂物控制在低熔点塑性区域。兴澄特钢、川投长城特钢以及淮钢特钢均采用铝预脱氧,在终氧控制上则不再添加铝,而是依靠低碱度精炼渣来控制夹杂物类型。神户制钢气门簧用线材生产采用硅脱氧以避免产生B类夹杂物,SKF炉精炼加入低碱度造渣料,并依靠电磁搅拌和真空脱气促使夹杂物变性处理和上浮去除,而对于悬架簧用钢采用铝脱氧+高碱度精炼渣+真空处理的超低氧的冶炼工艺即可满足其对夹杂物的要求。日本大同特钢采用ULO (超低氧处理) 生产工艺,加入Fe-Si或Al进行预脱氧处理,并用铝进行终脱氧可将氧质量分数控制到0.001 1%。

目前,弹簧钢的脱氧方式主要有两种,一种为铝脱氧工艺,采用高碱度精炼渣进行冶炼,该工艺可使全氧降至极低水平,但钢中残留的Al2O3、尖晶石等硬质夹杂物对弹簧钢疲劳寿命影响较大,需要对其进行改性以降低其不利影响;另一种为硅锰脱氧工艺,采用低碱度精炼渣进行冶炼,可将钢中夹杂物成分控制在低熔点区域,实现夹杂物的塑性化控制以降低硬脆性夹杂物的危害,但采用该脱氧方式最终全氧较高,且需要对夹杂物成分进行精准控制。相关研究表明,采用硅锰脱氧的钢材疲劳性能更加优越。夹杂物的塑性化控制是硅锰脱氧工艺的关键所在,在轧制温度下夹杂物塑性随其熔点降低而提高,而夹杂物熔点则与其成分紧密相关;精炼渣成分、碱度、钢液成分等均会对夹杂物成分产生影响,进而影响夹杂物熔点及其塑性化变形能力。因此,明确弹簧钢中各类夹杂物尤其是高熔点夹杂物的来源、演变和形成机理,对弹簧钢夹杂物塑性化控制至关重要。

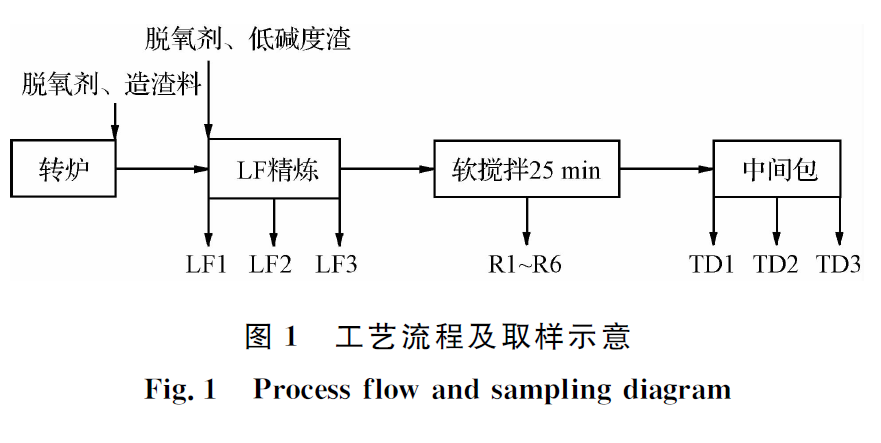

本文以国内某钢厂55SiCr弹簧钢为研究对象,研究硅锰弱脱氧工艺过程典型夹杂物尤其高危害的尖晶石夹杂物的形成、来源和演变机理,为进一步改善硅锰脱氧钢夹杂物控制提供理论依据及参考。

2 精选图表

3 结论

(1)某钢厂55SiCr弹簧钢采用硅锰脱氧工艺及低碱度渣精炼,精炼过程脱氧效果显著。但在软吹和浇注过程存在较明显的二次氧化现象,需要对相关工艺进行优化。

(2)钢中夹杂物在LF精炼后其数量大幅上升,主要以SiO2·Al2O3·CaO·MgO类夹杂物为主,且其平均成分偏向SiO2-Al2O3-CaO三元相图中高熔点区域,并出现少量尖晶石夹杂物,其中SiO2·Al2O3·CaO·MgO类夹杂物在钢液中主要以钙铝酸盐包裹或半包裹尖晶石这种复合夹杂物形态存在。

(3)计算结果表明,复合夹杂物中包裹的尖晶石主要来源于SiO2·Al2O3·CaO·MgO夹杂物在温降过程中自身的析出,析出量及析出温度与夹杂物中Al2O3和MgO含量有关。此外,过高的Al、Mg含量将导致尖晶石在钢液中直接析出,并且由于界面张力的差异,部分单独存在的尖晶石同样会与钙铝酸盐结合形成上述复合夹杂物。

(4)为减少尖晶石类硬质夹杂物的生成,需要严格控制钢中Al、Mg元素含量,尽可能降低夹杂物中Al2O3和MgO含量,将其成分精准控制在低熔点塑性化区域。