合金钢棒材轧制的平均轧辊半径计算模型

李松松,李伟,岳恒全,高甜,王海军,于辉

(燕山大学机械工程学院, 河北 秦皇岛 066004)

摘要:在合金钢棒材生产中,轧制过程中椭圆与圆孔型对棒材成品的尺寸精度及质量缺陷起决定性作用,在计算轧制工艺规程时一般用平均轧辊半径等效代替轧槽轮廓变化的轧辊半径,因此,平均轧辊半径计算模型的可靠程度对轧制工艺(轧制速度、压下量、轧制力等)的合理选取和产品几何尺寸精度的提升具有重要作用。在现有平均轧辊半径模型基础上,考虑不同合金钢种宽展影响,利用孔型轧制表面轮廓预测模型推导得出变形轧件断面形状与轧制临界点的求解公式,提出了用出口轧件断面面积与临界平均宽度来计算等效矩形平均高度的方法,得到了椭圆与圆孔型平均轧辊半径的新计算模型,并进行了轧制试验验证。试验结果表明,与现有模型相比,新计算模型在一定程度上提高了平均轧辊半径的计算精度。同时,基于合金成分影响系数探究了不同合金钢种轧制变形后的临界点分布对应关系。考虑到孔型侧壁直线的存在,对圆孔型轧制接触状态进行了阶段划分,当合金成分系数较小(碳结钢与珠光体-马氏体钢)时,轧制临界点落于圆弧轧槽上,所有计算模型均有效;当合金成分系数超过1.33(奥氏体钢与铁素体钢)时,轧制临界点扩展至侧壁直线上,原有计算模型失效,轧制工艺参数由新计算模型求解。基于新模型的合金钢种轧制临界分布对棒材轧制钢种变换工艺参数的快速制定具有重要指导意义。

关键词:合金钢; 棒材轧制; 平均轧辊半径; 临界点; 等效矩形

1 引言

作为钢铁工业重要的轧制产品,棒线材广泛应用于交通运输、石油化工、电力设备及机械制造等领域。目前合金钢棒材生产逐渐向多品种、变批量的方向发展,日益提高的成品尺寸公差精度对孔型设计与轧制变形控制提出了更高要求。箱-椭圆-圆孔型顺序连轧工艺广泛应用于合金钢棒材生产中,研究表明,箱形孔作为延伸孔型主要用于减小轧件断面面积,而椭圆与圆孔型对棒材成品的尺寸精度及折叠、耳子等质量缺陷起决定性作用。在椭圆、圆孔型轧制过程中,轧制变形区中沿轧辊轴线方向的轧辊半径不是常量,这导致轧辊不同部位的线速度会发生变化。在计算棒材轧制工艺规程(轧制力、轧制力矩、轧制速度等)时,一般用平均轧辊半径等效代替轧槽轮廓变化的轧辊半径,因此,精确的平均轧辊半径计算模型是合理确定轧制工艺规程的关键因素之一。

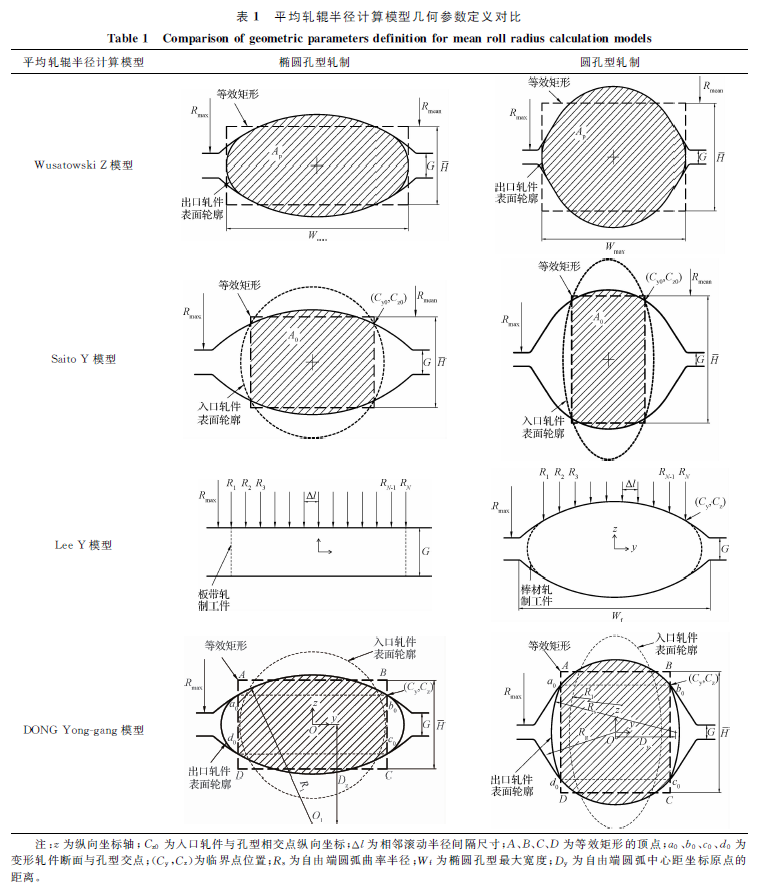

Wusatowski Z提出了一种在保持轧件断面面积不变的情况下,以直线横截面代替曲线截面的平均轧辊半径计算模型,但该模型没有考虑出口轧件与轧槽之间的接触状态,且在求解时需已知出口变形轧件的断面面积与最大宽展。Saito Y等采用入口轧件形状与轧辊孔型轮廓及辊缝来确定平均轧辊半径,没有考虑轧件在孔型中的横向流动。Lee Y等参考了板带轧制工艺,将板带轧制中的轧制速度概念转换至孔型轧制过程来求解平均轧辊半径,但此模型在求解过程中需要对众多参数进行确定和计算,使其在应用中受到极大的限制。DONG Yong-gang等提出利用变形轧件与孔型轮廓相交的可用接触面积来计算平均轧辊半径,没有考虑变形轧件自由端面积对平均轧辊半径计算精度、钢种变换时的宽展变化与孔型侧壁对轧件断面面积的影响。综上所述,现有模型在理论或几何模型计算上的缺陷会对平均轧辊半径的计算精度产生影响,需对其进行进一步优化。

本文针对现有模型求解时存在的问题,考虑了合金钢棒材轧制过程中钢种变换时宽展变化的影响,对变形轧件形状轮廓及轧制临界点进行了精确预测,以出口轧件断面与临界平均宽度作为等效矩形相关参数,对平均轧辊半径进行修正计算并进行轧制试验验证;同时以新计算模型与试验轧辊孔型为基础,依据轧制宽展合金成分影响系数,探究了不同合金钢种轧制临界点的分布状况,研究结果可为轧制工艺参数的制定提供理论指导。

2 精选图表

3 结论

本文在现有模型基础上,考虑到合金钢种宽展与孔型侧壁对轧制工艺参数计算的影响,提出了新的轧件截面等效矩形的求解方法,并给出了平均轧辊半径计算模型,通过与现有模型计算结果及轧制试验值的比较,得出以下结论。

(1)与现有模型相比,新模型采用变形轧件断面作为等效矩形面积,对轧件自由端部分等效计算获得平均宽度,最终求解得出平均轧辊半径。与试验结果相比,新计算模型比现有计算模型的精度更高。

(2)在实际轧制过程中,考虑到宽展变化与孔型侧壁对平均轧辊半径计算精度的影响,新计算模型对圆孔型轧制接触状态进行分阶段处理,试验证明此种计算方法更加合理。

(3)在圆孔型轧制中,碳素结构钢与珠光体-马氏体钢轧制临界点分布于圆弧轧槽(合金成分影响系数小于1.33),奥氏体钢与铁素体钢临界点扩展至孔型侧壁直线(合金成分影响系数大于1.33),轧制工艺参数由新计算模型求解。基于新模型的合金钢种轧制临界分布,对棒材轧制换钢后工艺参数的快速制定具有重要指导意义。