板坯连铸大辊径大压下及低压缩比轧制特厚板

康永林1,朱国明1,姜敏1,王国连2,刘彭涛3,徐海卫2,谢翠红2,魏运飞2,沈开照2,刘洋4

(1. 北京科技大学材料科学与工程学院, 北京 100083;2. 首钢京唐钢铁联合有限责任公司, 河北 唐山 063200;3. 北京首钢国际工程技术有限公司, 北京 100043;4. 首钢集团有限公司技术研究院, 北京 100041)

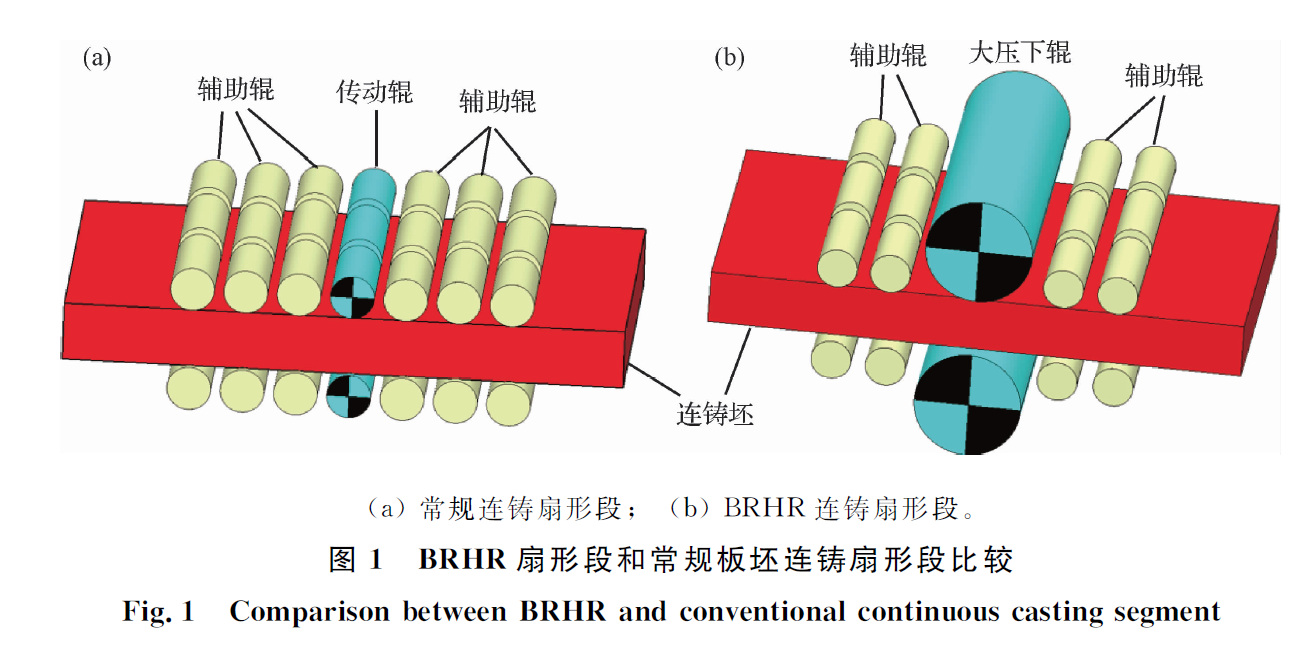

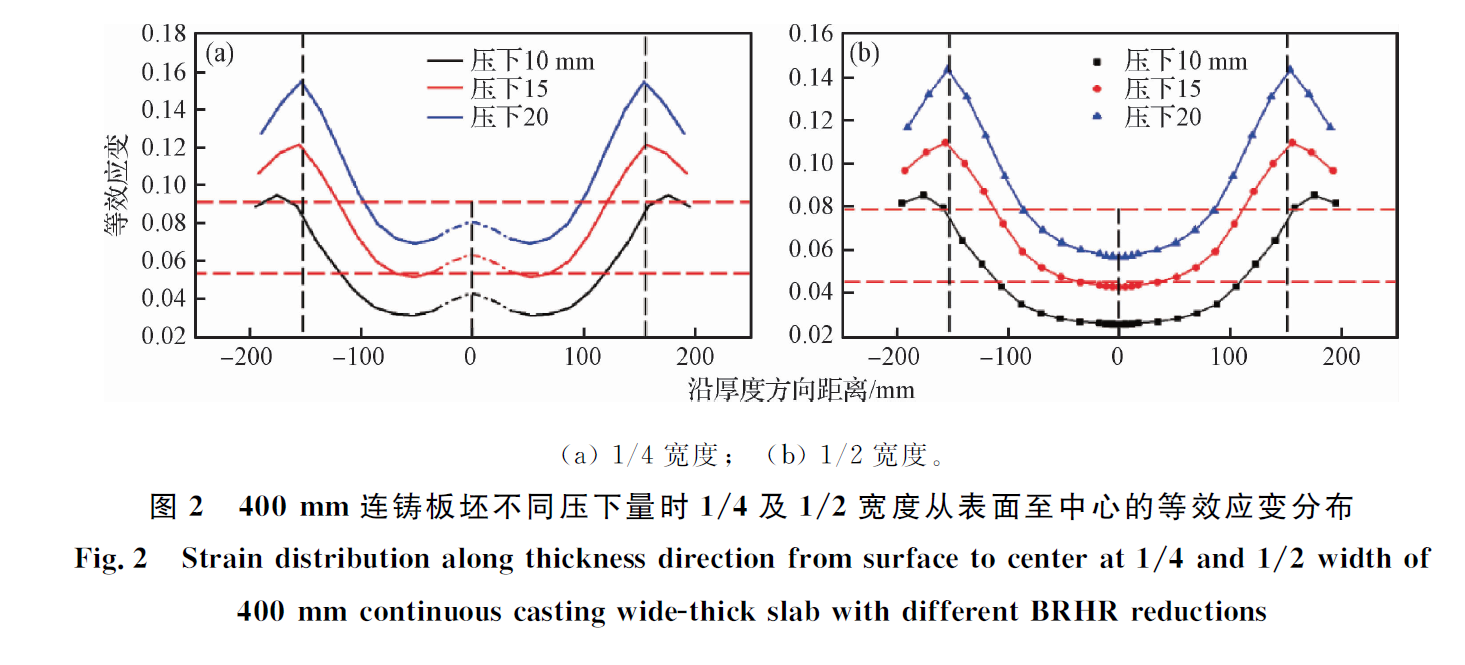

摘要:近年来,国内外科研工作者开发的连铸凝固末端重压下技术在改善连铸坯的疏松、偏析等方面取得了良好效果,但仍存在扇形段小辊径压下厚铸坯时,应变难以渗透到铸坯芯部、不利于中心疏松改善等不足。以高效率、低成本、低能耗获得高质量厚铸坯,并实现低压缩比轧制高质量厚规格产品,仍需要进一步探索。为了更加有效地解决厚铸坯连铸凝固过程产生的中心疏松及偏析问题,提出一种全新的宽厚板坯连铸大辊径大压下(BRHR)技术并研制了BRHR设备,在宽厚板坯连铸生产线上安装、调试并运行两年多,同时配套开发了宽厚板坯连铸工艺过程预测与控制系统、二冷水工艺优化控制技术。结果表明,开发的BRHR装备与技术有利于压下应变渗透到铸坯芯部,在连铸生产线上利用凝固末端或刚完全凝固(固相分数fs=1.0)形成的大于500 ℃或大于400 ℃的大梯度温度场实施大直径辊大压下,可以显著改善宽厚板坯中心缺陷。生产实践证明,采用BRHR装备与技术使厚度为400 mm的宽厚板连铸坯缩孔、疏松及偏析得到显著改善,结合轧制工艺优化以1.90~2.53的极低压缩比轧制生产出厚度为150~200 mm的高质量特厚板,这对低成本、短流程生产高质量特厚规格产品及节能减排意义重大。

关键词:宽厚板坯; 连铸; 大辊径大压下; 中心疏松; 特厚板; 低压缩比; 轧制

1 引言

针对连铸坯中心疏松和偏析问题,通常采取两种解决方法。一种是通过增大铸坯尺寸来加大压缩比,如很多大型连铸板坯及矩形坯的厚度已超过400 mm,甚至达到更大尺寸,或采用复合叠焊坯以及大断面尺寸的大型铸锭。然而,这种方法在坯料制备及加工过程中会产生流程长、效率低、成材率低、成本高、能耗高等一系列问题,不利于节能减排。另一种为采取电磁搅拌、软压下、轻压下等技术,这些技术在解决偏析缺陷方面得到了较好的效果,但在解决缩孔、疏松缺陷问题上却收效甚微。近年来,日本、韩国、中国等国相继开发出不同类型的连铸凝固末端重压下技术,在减少中心缩孔疏松、偏析等内部缺陷,提高铸坯质量等方面取得了良好效果,但仍存在用扇形段小辊径多辊压下时,因压下辊径小、变形难以渗透到铸坯芯部,对中心缩孔、疏松改善效果不明显或铸坯内部枝晶开裂以及固相分数高时(fs≈1.0)压不下去等问题。因此,如何局部改造现有连铸生产线,针对不同断面连铸坯,以更高效率、更好效果、更低成本,并节能降碳,实现低压缩比生产高质量厚规格产品,仍然是需要进一步探索发展的方向。

本文根据首钢京唐公司宽厚板坯连铸生产线的特点,即连铸坯厚度为300~400 mm、最大宽度为2 400 mm,提出了一种全新的大辊径大压下(BRHR,big roll heavy reduction)装备结构设计及研究开发方案,研究了宽厚板坯连铸大辊径大压下关键装备、设备在连铸生产线上的最佳安装位置,开发了连铸大压下生产工艺过程预测与控制系统以及宽厚板坯连铸大压下工艺控制技术。对不同拉速条件下400 mm宽厚板坯在连铸凝固末端以及300 mm宽厚板坯连铸完全凝固后,进行了大辊径大压下装备工艺及4 300轧机特厚板轧制技术开发和生产应用实践,通过连铸坯大辊径大压下+优化轧制工艺获得了以低压缩比、低成本、短流程生产的组织性能优异的高质量特厚板,为提升连铸坯内部质量、生产高质量钢材产品提供了新途径。

2 精选图表

3 结论

(1)研发的连铸BRHR装备与工艺控制技术有利于压下应变渗透到铸坯芯部,在连铸生产线上利用连铸凝固末端表面与芯部温差大于500 ℃或刚完全凝固后表面与芯部温差大于400 ℃的大梯度温度场实施大压下,可以显著改善铸坯中心缺陷。

(2)应用数字化模拟分析技术可以较精确地预测连铸大压下及轧制过程坯料内部的应变分布、温度分布及对缩孔、疏松、偏析的改善作用,为连铸大压下+轧制工艺优化控制提供科学依据。

(3)生产实践证明,应用全新的宽厚板坯连铸BRHR装备与技术使厚度为400 mm的连铸坯缩孔、疏松及偏析得到显著改善,结合轧制工艺优化可以以1.90~2.53的极低压缩比生产150~200 mm的高质量特厚板,这对低成本、短流程生产高质量特厚规格产品及节能减排意义重大。