1、引言

在近代轧机中, 随着设备负荷不断加大, 以及对轧制带材的板型和厚度公差的要求越来越高, 因此要求轧机有足够的强度和刚度, 而机架是保证轧机有足够强度和刚度的最重要的零件, 因此, 对轧机机架进行强度和刚度分析就显得相当重要。本文对某厂立辊轧机机架进行强度和刚度有限元分析,并对结果进行了分析,得出了结论。

2、 有限元分析

2.1 建立有限元模型

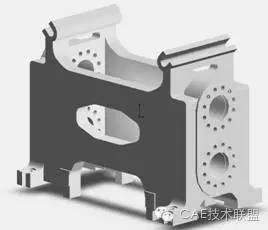

机架的外观实体模型如图1所示,该轧机采用全液压压下,压下油缸从机架侧面装入通过机架的螺栓孔与机架相连接。工作时轧制负荷与加载在螺栓上的预紧负荷相平衡。为了精确揭示机架的应力和变形情况,

图1 机架的三维模型图

本文依据以下几点建立其有限元模型。

首先,根据结构和载荷的对称性,取机架的四分之一作为有限元分析模型。

第二,尽可能考虑机架的结构特点,使计算模型和实物尺寸一致,以求保证计算结果的准确性。

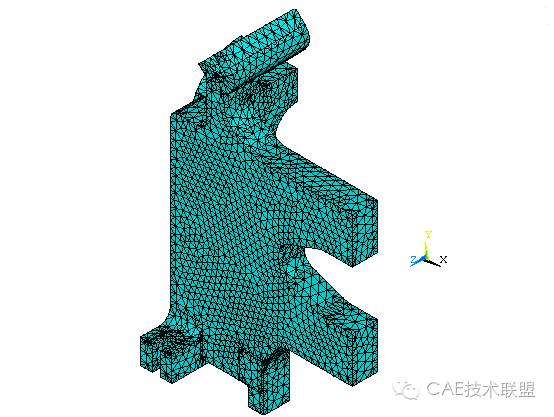

图2 机架的有限元模型

第三,考虑到模型的复杂性,本文采用20节点的三维实体等参单元SOLID95进行划分,该单元能够更好地逼近结构的曲面边界,且高次插值函数可更高精度地逼近复杂场函数,所以当结构形状不规则、应力分布或变形很复杂时选用这一单元既能简化复杂单元的划分工作,又能在满足同样精度的要求时,大大减少使用的单元数。

综上所述,本文采用SOLID95进行单元划分单元总数73009个,节点总数112062个,构造有限元模型如图2所示。机架的材质为ZG270—500,其弹性模量,泊松比

2.2 机架载荷的施加

该轧机采用全液压压下,四个液压缸通过牌坊的螺栓孔与牌坊相连接。工作时高压油作用在柱塞上,反作用于缸底,通过缸壁传到法兰部分,靠法兰与支承面的支承反力来平衡,该力以均匀面力作用于法兰表面。

本文以正常生产的最大轧制力作为机架的作用载荷,该力以均布面载荷的方式作用在油缸与牌坊的接触面上,计算出该接触面的面积并以单片机架所受的轧制力为5000KN计算出接触面的均布压力为13.289×106Pa

2.3 约束情况

根据机架的安装情况和轧制过程受力情况,在机架地脚螺栓连接处施加两个方向位移为零的约束。由于只分析四分之一结构,在结构

和

对称面施加对称约束。由于机架是载荷和结构对称,所以在剖开面

上施加沿

方向位移为零的约束。在剖分面

上施加沿

方向位移为零的约束。由于液压缸以法兰支撑,并用螺栓与机架相连接,在轧制过程中,轧制负荷与加载在螺栓上的预紧负荷自成平衡,因此法兰表面各节点垂直方向自由度受到限制,即在机架螺栓孔附近施加

方向位移为零的约束。

3. 机架的有限元结果分析

机架的等效应力是采用Von Mises强度理论计算的,其等效应力为式中:

—

方向正应力

方向的剪应力

该点的第一、第二、第三主应力

3.1 机架整体应力分析

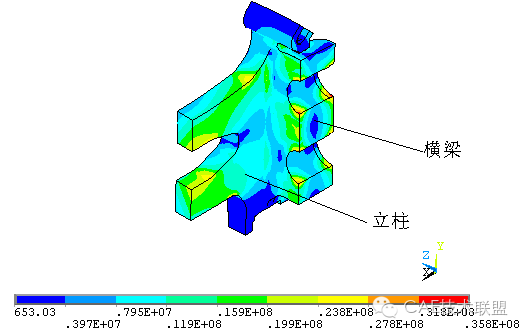

如图3所示,机架的等效应力具体分布规律是:

图3 机架的等效应力图

(1)机架整体应力变化为由机架内侧到外侧逐渐减小。

(2)立柱中部孔槽区上下两侧及横梁的承压区是应力集中区。

(3)机架立柱与横梁交界处以及机架立柱中段应力变化平缓,应力水平也不高。

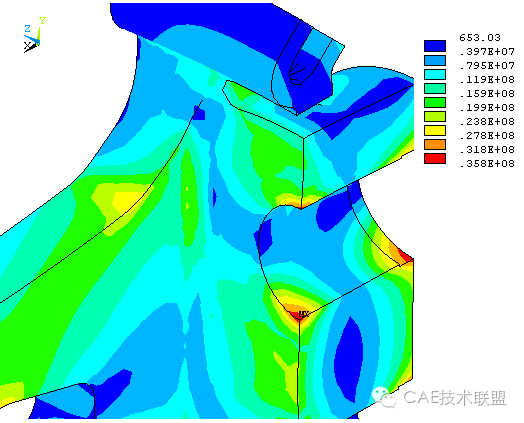

局部应力分析

(1)横梁应力分析

如图4所示,横梁应力变化趋势为等效应力沿x轴负方向减小当接近横梁对称轴线时,应力又逐渐增大。横梁承压面应力集中比较明显,最大应力发生在承压区外侧,靠近横梁对称分界面,位于上孔内侧边缘。(图4中MX给出),其数值为35.8MPa。横梁与立柱转角处应力并不大,最大值为19.1 MPa。

图4 横梁的等效应力图

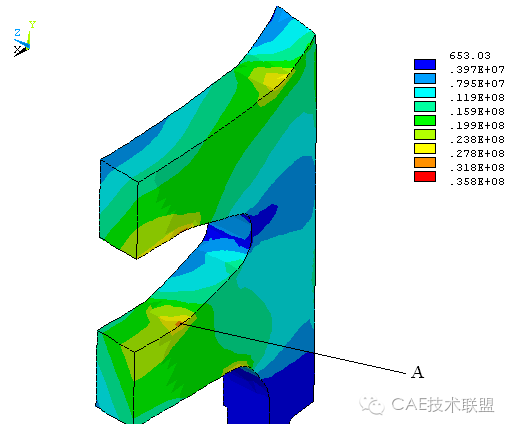

(2)立柱应力分布

如图5所示,立柱的应力沿Z轴正方向逐渐减小,立柱孔区呈现明显的应力集中,其最大值为28Mpa位于通孔区内侧。(图5中 A处示出)

图5 机架立柱的等效应力图

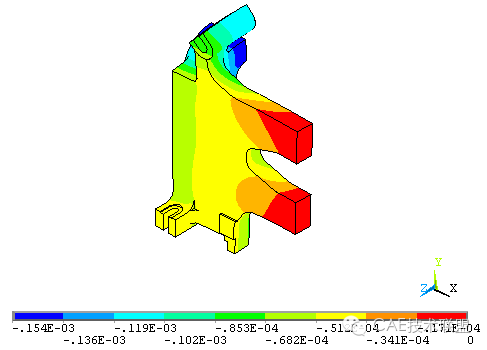

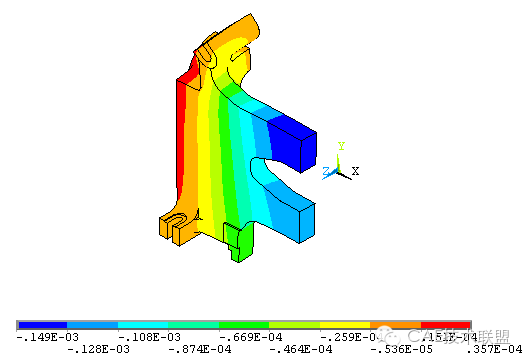

3.3 变形分析

机架的位移变形主要发生在垂直的z 方向(轧制方向)和水平的x 方向(压下方向), 而在轧制过程中, 影响轧件厚度精度的变形主要是机座沿压下方向的位移。从机架整体变形来看,机架沿压下方向的位移值增大了,其位移值为0.154×2=0.308mm,机架沿轧制方向的位移减小,其值为0.149×2=0.298 mm,根据相关文献[1],此变形小于一般轧机允许变形,因此机架的刚度系数足够大。

图6 机架沿压下方向的位移分布图

图7机架沿轧制方向的位移分布图

4 结论

(1)该立辊轧机由于没有压下螺母孔,采用全液压压下,机架的受力情况得到明显的改善,最大应力值为35.8MPa,该应力位于孔边的应力集中。

(2)机架的变形情况主要是压下方向和轧制方向的变形,窗口沿压下方向增加0.308mm,窗口沿轧制方向减小0.298mm,整体刚度较好,这说明作为精轧机整体刚度的提高就意味着产品质量的提高和市场竞争力的提高。

(3)机架的材质为ZG270—500,其强度极限=500MPa从有限元分析结果可以看出,机架的等效应力最大值为35.8MPa远远小于强度极限,其机架的静态安全系数为13.97,说明该机架结构合理,在目前要实施的最大轧制负荷下具有较大的强度储备。