基于MD探究FeO/Fe中晶内微孔洞对FeO破裂的影响

樊铭洋1,周存龙1,2,段晶晶1,龚建雄1,马国财3

(1. 太原科技大学机械工程学院, 山西 太原 030024;2. 太原科技大学山西省冶金设备设计理论与技术重点实验室, 山西 太原 030024;3. 日照钢铁控股集团有限公司ESP制造部, 山东 日照 276806)

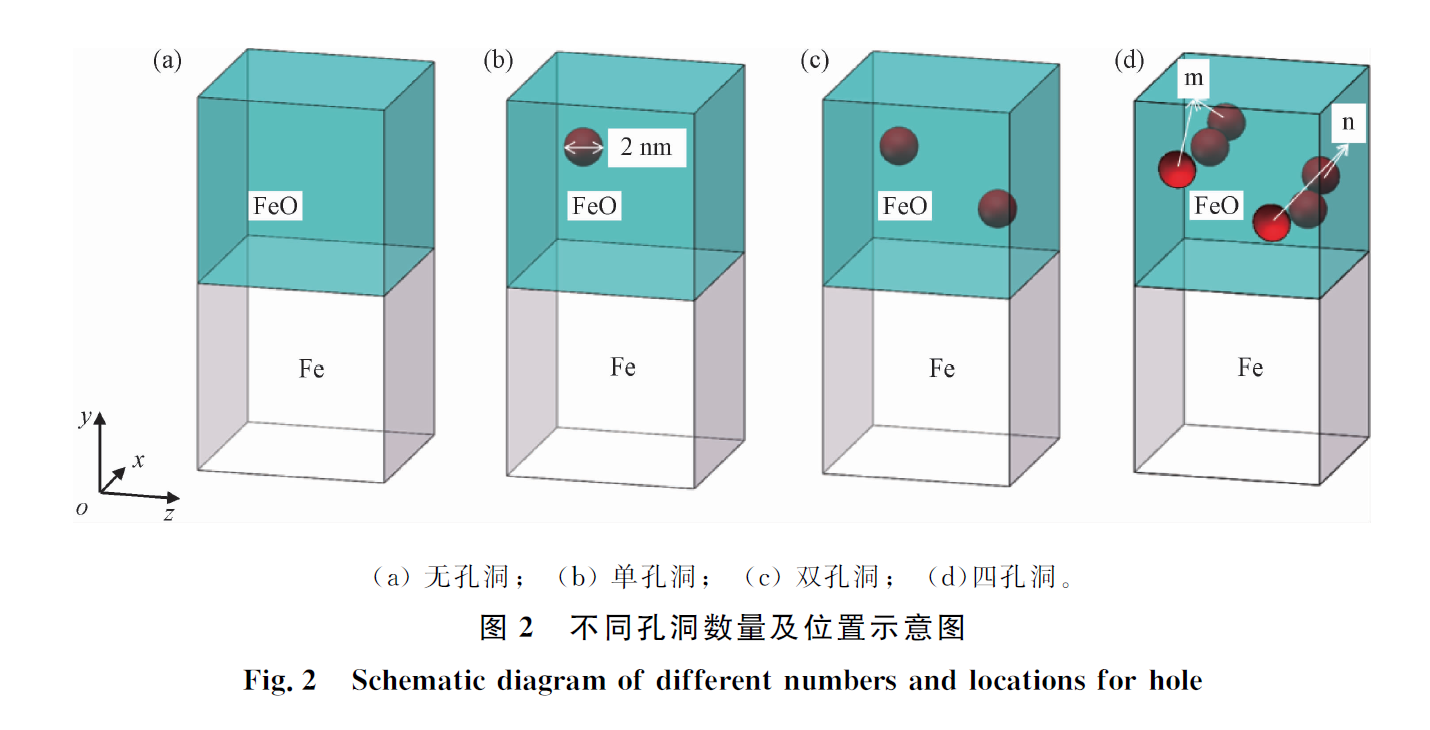

摘要:氧化皮中的微孔洞直接影响着氧化皮的破裂性能。利用分子动力学(MD)模拟软件Lammps对含有微孔洞的FeO/Fe多晶模型进行拉伸模拟,研究了不同微孔洞数量情况下微孔洞尺寸对多晶FeO/Fe模型拉伸断裂的影响。研究发现,微孔洞数量相同时,FeO模型的抗拉强度随孔洞尺寸的增大呈现“下降→上升→下降”的趋势,表明了在一定范围内的孔洞尺寸会提高材料的抗拉强度,然而,此时的孔洞尺寸会降低材料的断裂韧性。中心对称参数CSP显示,原子紊乱程度由高到低的区域依次为孔洞处、晶界处、FeO/Fe界面处及FeO晶粒内部。研究结果为氧化皮的破裂机理提供了新的研究思路。

关键词:分子动力学模拟; 多晶FeO/Fe; 孔洞数量; 孔洞尺寸; 抗拉强度; 断裂韧性

1 引言

孔洞作为氧化皮中一种典型的结构缺陷,对氧化皮的破裂有显著影响。近年来,关于孔洞造成材料破坏的研究越来越多,研究表明位错的运动与材料内部孔洞密切相关,微孔洞、微裂纹等损伤结构可作为位错源,在外力作用下会逐渐发生交互作用,最终合并、连通形成宏观可观察到的裂纹。带钢表面氧化皮与金属基体之间会形成FeO/Fe的界面层,FeO内部的孔洞会导致局部强度减弱,使FeO内部断裂,进而影响氧化皮的破裂临界值发生变化。

由于孔洞对氧化皮结构的影响极为复杂,人们在宏观、微观尺度上做了大量研究。例如,张校诚等从宏观上讨论了氧化皮孔洞和厚度对其破裂的影响,结果表明在某些情况下孔洞对氧化皮破裂的影响更大;YAN J等研究了18%铬奥氏体钢的氧化物裂解行为,并讨论了孔隙在双相氧化物层界面上的作用;Gesmundo F等探究了氧化过程氧化层-基体界面之间孔洞的产生机理;Desgranges C等建立了孔洞扩展的数值模型,基于经典的成核理论讨论了外力作用下孔洞在氧化皮中形核、进而促使氧化皮破裂的过程;范益等从微观尺度观察到热轧钢板底部已形成2~3 μm的氧化皮,氧化皮内部出现明显的疏松孔洞和微裂纹;CUI Y等发现初始孔洞形状决定位错发射的起始应变。

然而,在宏观、微观尺度上的分析尚不足以解释破坏机制。孔洞在材料强度方面起着双重作用,较小的微孔洞作为钉扎中心,抑制位错的运动,从而提高材料的力学性能;而较大的孔洞为引发结构破坏提供了条件,加速材料破坏。Rajput A研究了单晶铜在孔洞存在时的变形和损伤机理,在拉伸和压缩不同的变形模式下,孔洞的存在会引起力学性能的改变;YAN J M等通过断裂测量和建模分析表明,少量的原子缺陷可以提高ws2纳米管的强度;陈明等通过研究在拉伸作用下含有不同尺寸孔洞的纳米单晶铜杆的应力分布情况,计算得到其应力集中系数为2~4。上述研究是基于分子动力学(Molecular Dynamics, MD)方法,从纳观尺度分析微孔洞的生长机制并描述材料的力学行为,若要更好地理解氧化皮的破裂机理,必须从更微观的角度分析外部载荷下的裂纹扩展、位错发生等,该方法恰好为从原子尺度上分析微孔洞对氧化皮的破裂机制提供了有效手段。

本文采用分子动力学模拟方法,研究不同孔洞数量情况下,微孔洞尺寸对FeO/Fe多晶中FeO模型拉伸失效的影响,以进一步掌握氧化皮的破裂机理。

2 精选图表

3 结论

本文分别研究了3种不同数量的微孔洞对多晶FeO/Fe中FeO模型拉伸失效的影响,得出以下结论:

(1)从应力-应变曲线可以看出,在弹性阶段孔洞数量对弹性模量影响甚微;孔洞数量相同时,随着孔洞半径从0 nm增大至1.5 nm,应力峰值呈“下降→上升→下降”的变化趋势。

(2)一定范围内的微孔洞既会增强材料的抗拉强度,又会降低断裂韧性。单孔洞孔隙率为0.052%、孔洞半径为0.5 nm时,会增强FeO多晶模型的抗拉强度,降低其断裂韧性;双孔洞和四孔洞孔隙率分别为0.858%和1.716%、孔洞半径均为1.0 nm时,会增强FeO多晶模型的抗拉强度,降低其断裂韧性。

(3)从CSP值分布可看出,原子紊乱程度由高到低的区域依次为孔洞处、晶界处、FeO/Fe界面处及FeO多晶内部。