板坯中间裂纹缺陷控制的研究

刘树涛 任志鑫 李洪波

(山西建龙实业有限公司 043800)

摘 要:本文从设备和工艺两方面开展实践来提升铸坯内部质量。实践表明提高铸机精度、提高钢水窄成分命中率、降低钢水P、S及夹杂、吹氩规范操作、降低过热度、温度拉速匹配、提高恒温恒速率、优化二冷制度、改用气雾冷却喷嘴、调节结晶器锥度,提高操作水平等方面可以大幅改善铸坯内质。

关键词:铸坯;中间裂纹;成分;精度;横拉速;

Research on Defect Control of Slab Intermediate Crack

Liu Shutao Ren Zhixin Li Hongbo

Abstract: This article carries out the practice from two aspects of equipment and process to improve the internal quality of the slab. Practice shows that improving caster accuracy, increasing the narrow component hit rate of molten steel, reducing molten steel P, S and inclusions, standard operation of argon blowing, reducing superheat, matching temperature pull speed, increasing constant temperature constant rate, optimizing secondary cooling system, and using aerosol Cooling the nozzle, adjusting the crystallizer taper, and improving the operation level can greatly improve the slab inner quality.

Key words: cast slab; intermediate crack; composition; accuracy; transverse speed;

引言

山西建龙自从复产以来,产量急剧增加,生产节奏进一步加快,导致铸坯内部质量变差,出现大量的中间裂纹坯。直接影响后续加工,技术处通过对标学习、生产跟进总结出板坯中间裂纹改善方式,通过工艺优化,铸机精度改善以及操作方面获得较好的内部质量,低倍情况大幅度改善,从而提升质量。

1.主要设备状况

产量224万吨/年,两台连续矫直、连续弯曲的直弧连铸机,连铸机基本半径8米,连铸机长度30米,板坯厚度210mm,宽度700-1400mm,拉速0.3-2.2m/min,扇形段采用气雾冷却,结晶器长度950mm,采取塞棒控流方式,装备液面自动控制系统。

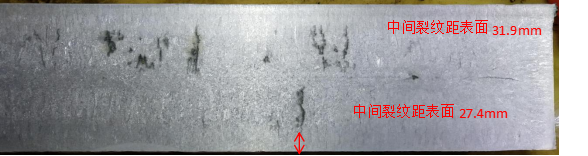

2、优化前低倍状况

由于产量提高,生产节奏加快,铸坯低倍分析表明:中间裂纹2.5级(11条,L66.4mm)中心等轴晶区14.9*1106mm2(等轴晶率5.75%),柱状晶区76.6-81.2mm,宽面细晶区12.9-17.7mm,窄面东侧细晶区14.3mm、西侧细晶区13.5m。中间裂纹较多给轧钢方面带来很大难题,造成大量废品,直接影响公司效益。

3、中间裂纹原因分析

中间裂纹主要是凝固前段受到各种拉应力,矫直应力及热应力共同作用,凝固端的应力超临界值,沿着柱状晶开裂,形成裂纹[1]。结合公司生产状况分析原因如下:(1)转炉终点碳含量低、终点氧含量高、有害元素P、S含量高,炼钢厂因为操作问题和铁水条件,一倒率命中率68.75%,且有害元素P+S≥0.050%的占比61.23%。(2)氩站吹氩效果不佳,因为生产节奏问题,多数钢水吹氩不足,少数钢包底吹透气性不好[1];(3)生产节奏紧张,铸机检修时间、检修次数少,喷嘴堵塞严重,检修时每次喷嘴堵塞数都10个以上;(4)中包过热度高,平均30℃左右;(5)拉速波动较大且拉速快,平均拉速1.28m/min;(6)结晶器倒锥度偏小;(7)二冷比水量较大,冷却强度较大;(8)棍缝、扇形段开口度不符合标准[3];(9)具体操作液面波动大;(10)由凝固定律计算得知:裂纹发生位置一般在结晶器以下1.7米处,分析在零段位置出现问题较多。

4、改善内质措施

(1)铸机精度提高:定期检修铸机状态,对弧对中,测量校准棍缝、扇形段开口度,清理喷嘴,确保铸机状态良好。

(2)优化钢水洁净度:采用窄成分控制方案,尽最大降低有害元素含量;出钢时吨钢加入精炼渣3kg;延长吹氩时间(软吹12分钟以上),确保吹氩效果;中间包满包操作[2]。

(3)确保保护浇注良好,使用干燥物料,避免带入气体。

(4)二冷水调整,Q235B-Z二冷比水量由0.85L/Kg调至至0.71L/Kg。

(5)倒锥度调整由0.95 %/m调至1.10 %/m。

(6)低过热度(15-25℃)、恒温恒速操作,制定温度拉速匹配表。

(7)操作方面采用液面自动控制技术,恒液面操作,增加保护渣液渣层厚度。

(8)轻压下工艺优化改进,将轻压下区间延长,增加预压下区间,压下量由6mm增加至9mm.[3]

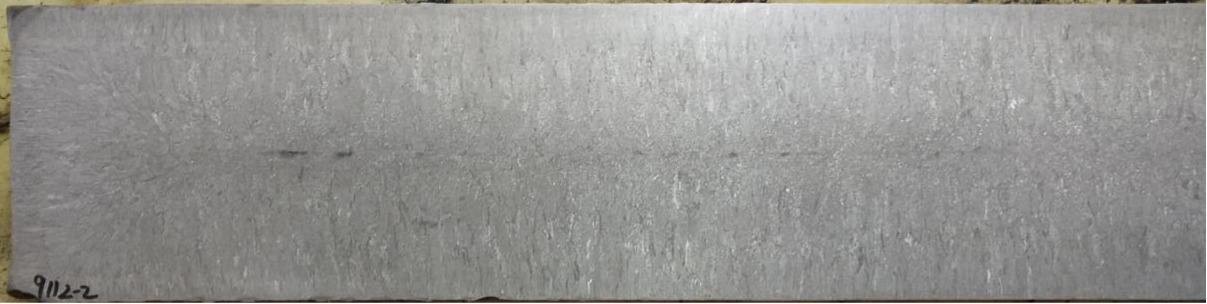

5、优化后低倍效果

中心等轴晶区21.8*1116mm2(等轴晶率8.7%),柱状晶区78.2-82.3mm,宽面细晶区12.6-16.9mm,窄面东侧细晶区13.7mm、西侧细晶区12.8m,低倍质量明显改善。

参考文献

[1]彭开玉. 板坯中间裂纹的控制[C]. 中国科学技术协会.中国科协第350次青年科学家论坛——绿色高性能钢铁材料的关键技术摘要集.中国科学技术协会:中国金属学会,2018:11.

[2]王国连,曹磊.宽厚板连铸坯中间裂纹成因分析及控制[J].中国冶金,2017,27(10):54.

[3][俞学成. 板坯中间裂纹控制实践[N]. 世界金属导报,2017-03-14(B03).